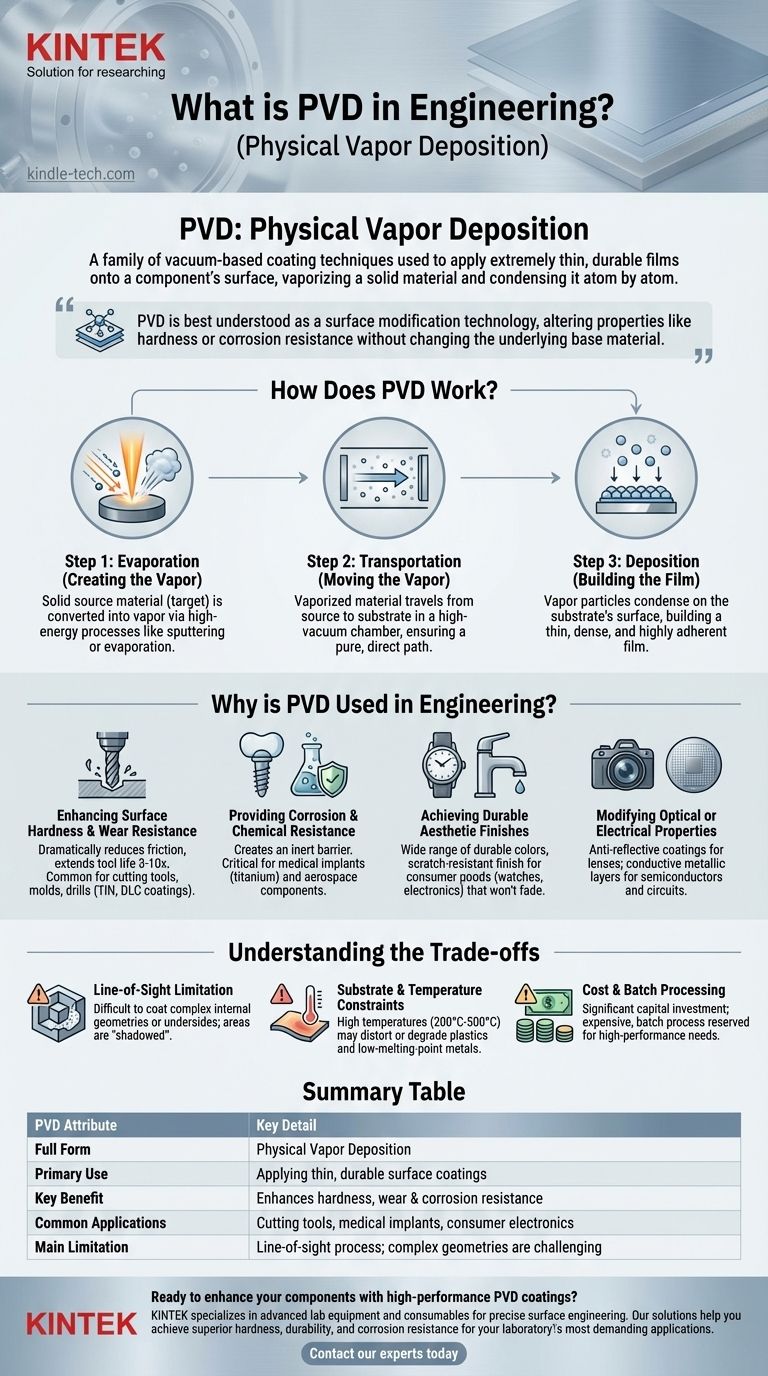

Em engenharia, PVD significa Deposição Física de Vapor (Physical Vapor Deposition). Não é um processo único, mas uma família de técnicas de revestimento baseadas em vácuo usadas para aplicar um filme extremamente fino, porém durável, na superfície de um componente. Este processo vaporiza um material sólido numa câmara de vácuo, que depois se condensa no objeto alvo, criando um revestimento de alto desempenho átomo por átomo.

PVD é melhor compreendido como uma tecnologia de modificação de superfície. Ele altera fundamentalmente as propriedades da superfície de um componente — como dureza ou resistência à corrosão — sem mudar o material base subjacente.

Como Funciona a Deposição Física de Vapor?

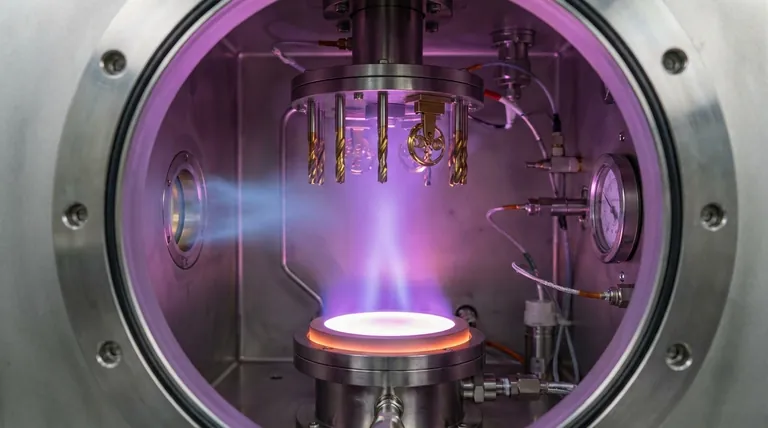

Na sua essência, PVD é um processo de três etapas que ocorre dentro de uma câmara de alto vácuo. Este ambiente controlado é crítico para garantir a pureza e a qualidade do revestimento final.

Etapa 1: Evaporação (Criação do Vapor)

Primeiro, um material sólido de origem, frequentemente chamado de "alvo", é convertido em vapor. Isso é tipicamente alcançado através de processos de alta energia, como bombardear o alvo com íons (sputtering) ou aquecê-lo com um feixe de elétrons ou arco (evaporação).

Etapa 2: Transporte (Movimentação do Vapor)

O material vaporizado viaja em linha reta da fonte para os componentes a serem revestidos (os "substratos"). O vácuo é essencial aqui, pois elimina moléculas de ar que poderiam reagir ou desviar o vapor, garantindo um caminho puro e direto.

Etapa 3: Deposição (Construção do Filme)

Quando as partículas de vapor atingem o substrato, elas se condensam em sua superfície. Isso constrói um filme fino, altamente aderente e denso. A espessura desse filme pode ser controlada com extrema precisão, frequentemente variando de alguns mícrons a nanômetros.

Por Que o PVD é Usado na Engenharia?

Engenheiros especificam revestimentos PVD para atingir objetivos de desempenho específicos que o material base sozinho não consegue. As aplicações são vastas e impulsionadas pelas propriedades únicas que esses filmes proporcionam.

Aumento da Dureza Superficial e Resistência ao Desgaste

Esta é uma aplicação primária. Revestimentos duros como Nitreto de Titânio (TiN) ou Carbono Tipo Diamante (DLC) são aplicados em ferramentas de corte, brocas e moldes. A camada PVD reduz drasticamente o atrito e aumenta a dureza superficial, prolongando a vida útil da ferramenta em 3 a 10 vezes.

Proporcionando Resistência à Corrosão e Química

Os filmes PVD criam uma barreira inerte entre o componente e seu ambiente. Isso é crítico para implantes médicos (como os feitos de titânio) para garantir a biocompatibilidade e para componentes aeroespaciais expostos a condições adversas.

Obtenção de Acabamentos Estéticos Duráveis

O PVD permite a deposição de uma ampla gama de cores que são muito mais duráveis do que tinta ou galvanoplastia. Isso é amplamente utilizado em bens de consumo como relógios, torneiras e eletrônicos de alta qualidade para fornecer um acabamento resistente a arranhões que não desbota nem mancha.

Modificação de Propriedades Óticas ou Elétricas

O processo é usado para aplicar revestimentos antirreflexo em lentes e ópticas. Na indústria de semicondutores, o PVD é uma etapa fundamental para depositar as camadas metálicas condutoras que formam circuitos em wafers de silício.

Compreendendo as Compensações

Embora poderoso, o PVD não é uma solução universal. Compreender suas limitações é fundamental para usá-lo de forma eficaz.

A Limitação da Linha de Visada

Como o vapor viaja em linha reta, o PVD é mais adequado para revestir superfícies externas. É muito difícil revestir geometrias internas complexas ou a parte inferior de características, pois essas áreas são "sombreadas" da fonte de vapor.

Restrições de Substrato e Temperatura

Os processos PVD podem envolver altas temperaturas (de 200°C a 500°C). Embora isso ajude a criar um revestimento denso e bem aderido, também significa que o material do substrato deve ser capaz de suportar esse calor sem empenar ou degradar, limitando seu uso em muitos plásticos e metais de baixo ponto de fusão.

Custo e Processamento em Lotes

O PVD requer um investimento de capital significativo em equipamentos de vácuo e é um processo em lote, não contínuo. Isso o torna mais caro do que tratamentos em massa como pintura ou galvanoplastia, e geralmente é reservado para componentes onde o alto desempenho justifica o custo.

Quando Considerar o PVD para o Seu Projeto

Use esta orientação para determinar se o PVD é a escolha certa para o seu desafio de engenharia específico.

- Se o seu foco principal é prolongar a vida útil de componentes de alto desgaste: O PVD é uma escolha excepcional para adicionar uma superfície dura e lubrificante a ferramentas de corte, moldes e peças de motor.

- Se o seu foco principal é obter um acabamento decorativo durável: Considere o PVD para produtos de consumo onde tanto a estética quanto a resistência a arranhões são críticas, como relógios, torneiras ou artigos esportivos.

- Se o seu foco principal é revestir geometrias complexas e sem linha de visada: Você deve investigar métodos alternativos como Deposição Química de Vapor (CVD) ou niquelagem química, que são mais adequados para cobertura uniforme em peças intrincadas.

Ao entender o PVD como uma ferramenta estratégica de modificação de superfície, você pode desbloquear novos níveis de desempenho e durabilidade em seus projetos de engenharia.

Tabela Resumo:

| Atributo PVD | Detalhe Chave |

|---|---|

| Forma Completa | Deposição Física de Vapor |

| Uso Principal | Aplicação de revestimentos finos e duráveis |

| Benefício Chave | Melhora a dureza, resistência ao desgaste e à corrosão |

| Aplicações Comuns | Ferramentas de corte, implantes médicos, eletrônicos de consumo |

| Principal Limitação | Processo de linha de visada; geometrias complexas são desafiadoras |

Pronto para aprimorar seus componentes com revestimentos PVD de alto desempenho? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para engenharia de superfície precisa. Nossas soluções ajudam você a alcançar dureza, durabilidade e resistência à corrosão superiores para as aplicações mais exigentes do seu laboratório. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seu projeto!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- O que se entende por deposição a vapor? Um Guia para a Tecnologia de Revestimento em Nível Atômico

- O que é o processo de Deposição Química a Vapor Assistida por Plasma? Desbloqueie Filmes Finos de Alta Qualidade a Baixa Temperatura

- Como funciona a deposição química de vapor assistida por plasma? Obtenha Deposição de Película Fina de Alta Qualidade a Baixa Temperatura

- Quais materiais são depositados por PECVD? Descubra os Materiais Versáteis de Filme Fino para Sua Aplicação