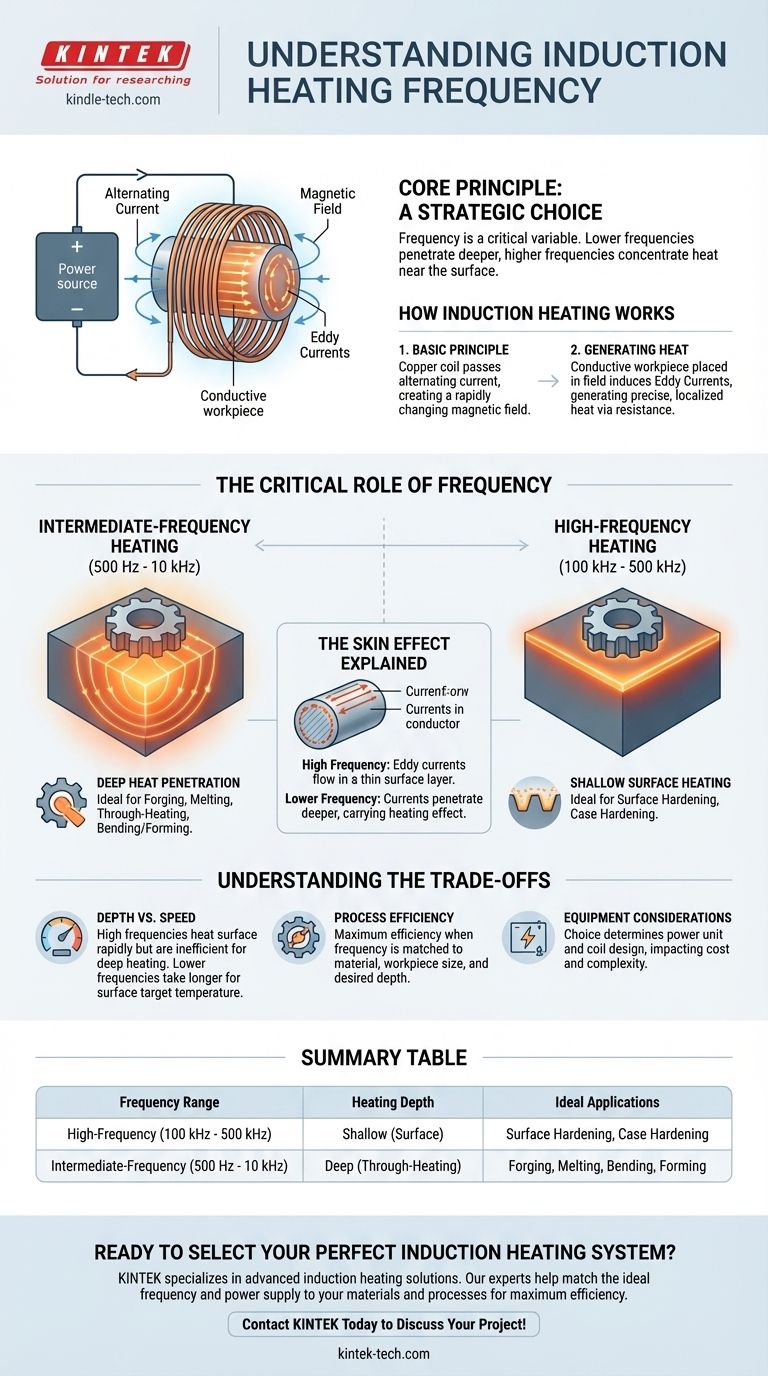

No aquecimento por indução, não existe uma única frequência; em vez disso, a frequência é uma variável crítica escolhida com base na aplicação. Os sistemas são tipicamente categorizados em frequência intermediária, variando de 500 Hz a 10 kHz, e alta frequência, que opera entre 100 kHz e 500 kHz. A seleção de uma frequência específica controla diretamente a profundidade de penetração do calor na peça de trabalho.

O princípio central a ser compreendido é que a seleção da frequência é uma escolha estratégica. Frequências mais baixas penetram mais profundamente no material, enquanto frequências mais altas concentram o calor perto da superfície. Essa relação é a chave para controlar o resultado do processo de aquecimento.

Como funciona o aquecimento por indução

O Princípio Básico

Um sistema de aquecimento por indução utiliza uma bobina de cobre, através da qual passa uma corrente alternada. Essa corrente gera um campo magnético que muda rapidamente ao redor da bobina.

Geração de Calor

Quando uma peça de trabalho condutiva é colocada dentro desse campo magnético, o campo induz correntes elétricas, conhecidas como correntes parasitas, dentro da peça. A resistência do material ao fluxo dessas correntes parasitas gera calor preciso e localizado sem qualquer contato físico.

O Papel Crítico da Frequência

Aquecimento de Alta Frequência (100 kHz - 500 kHz)

Correntes de alta frequência são usadas para aplicações que exigem que o calor seja gerado muito perto da superfície da peça. Isso é ideal para processos como endurecimento superficial, onde você precisa de uma camada externa dura, mantendo o núcleo do material dúctil.

Aquecimento de Frequência Intermediária (500 Hz - 10 kHz)

Frequências intermediárias ou médias são usadas quando é necessária uma penetração de calor mais profunda. Essas aplicações incluem forjamento, fusão ou aquecimento completo de um componente antes de ser dobrado ou moldado. A frequência mais baixa permite que o campo magnético penetre mais profundamente no material, gerando calor de forma mais uniforme em toda a sua seção transversal.

O "Efeito Pelicular" Explicado

A razão pela qual a frequência controla a profundidade de aquecimento é um fenômeno chamado efeito pelicular. Em frequências mais altas, as correntes parasitas induzidas são forçadas a fluir em uma camada fina na superfície do condutor. À medida que a frequência é diminuída, essas correntes podem penetrar mais profundamente na peça, levando consigo o efeito de aquecimento.

Compreendendo as Compensações

Profundidade vs. Velocidade

Embora as altas frequências aqueçam a superfície muito rapidamente, elas são ineficientes para aquecer um componente inteiro até o seu núcleo. Por outro lado, uma frequência mais baixa que aquece profundamente pode levar mais tempo para levar a superfície a uma temperatura alvo em comparação com um sistema de alta frequência.

Eficiência do Processo

A eficiência máxima é alcançada quando a frequência é adequadamente combinada com o material, o tamanho da peça de trabalho e a profundidade de aquecimento desejada. Usar a frequência errada pode levar a desperdício de energia e resultados inconsistentes, seja por não aquecer profundamente o suficiente ou por superaquecer a superfície.

Considerações sobre o Equipamento

Fontes de alimentação de alta frequência e frequência intermediária são tecnologias diferentes. A escolha da frequência determina fundamentalmente o tipo de unidade de potência e o design da bobina necessários para o sistema, o que tem implicações diretas para o custo e a complexidade do equipamento.

Selecionando a Frequência Certa para Sua Aplicação

Escolher a frequência correta é essencial para alcançar as propriedades metalúrgicas desejadas em sua peça de trabalho.

- Se o seu foco principal é o endurecimento superficial ou o endurecimento por cementação: Um sistema de alta frequência (100 kHz+) é a escolha correta para concentrar a energia na superfície.

- Se o seu foco principal é o aquecimento completo para forjamento, conformação ou fusão: Um sistema de frequência intermediária (abaixo de 10 kHz) é necessário para uma penetração de calor profunda e uniforme.

- Se você está trabalhando com peças pequenas ou requer um aquecimento muito superficial: Provavelmente você precisará operar na extremidade superior do espectro de frequência.

Em última análise, compreender a frequência transforma o aquecimento por indução de um processo simples em uma ferramenta de fabricação precisamente controlada.

Tabela Resumo:

| Faixa de Frequência | Profundidade de Aquecimento | Aplicações Ideais |

|---|---|---|

| Alta Frequência (100 kHz - 500 kHz) | Superficial | Endurecimento Superficial, Cementação |

| Frequência Intermediária (500 Hz - 10 kHz) | Profunda (Aquecimento Completo) | Forjamento, Fusão, Dobragem, Conformação |

Pronto para selecionar o sistema de aquecimento por indução perfeito para sua aplicação?

Escolher a frequência certa é crucial para obter resultados precisos, seja você precisando de uma superfície endurecida ou de um componente uniformemente aquecido. A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório, incluindo soluções avançadas de aquecimento por indução adaptadas às suas necessidades específicas.

Nossos especialistas o ajudarão a combinar a frequência e a fonte de alimentação ideais com seus materiais e processos, garantindo máxima eficiência e desempenho consistente.

Entre em contato com a KINTEK hoje mesmo para discutir seu projeto e descobrir como nossos sistemas de aquecimento por indução podem aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Fornalha de Fusão por Arco a Vácuo Não Consumível

- Eletrodo de Chapa de Platina para Aplicações Laboratoriais e Industriais

As pessoas também perguntam

- Quais são as vantagens de usar prensagem a quente a vácuo para CoCrCuFeNi? Resistência Superior via Controle Microestrutural

- Como a pressão axial em fornos de prensagem a vácuo influencia os compósitos de diamante/alumínio? Otimizar a Microestrutura

- Como a pressão mecânica de um forno de prensagem a vácuo a quente facilita a densificação de compósitos B4C/Al?

- Por que o vácuo elevado é preferido ao árgon para a sinterização de compósitos VC/Cu? Alcançar Molhabilidade e Resistência de Ligação Superiores

- Qual o papel de um forno de sinterização por prensagem a quente a vácuo na fabricação de ligas CuCrFeMnNi? Alcançar alta pureza