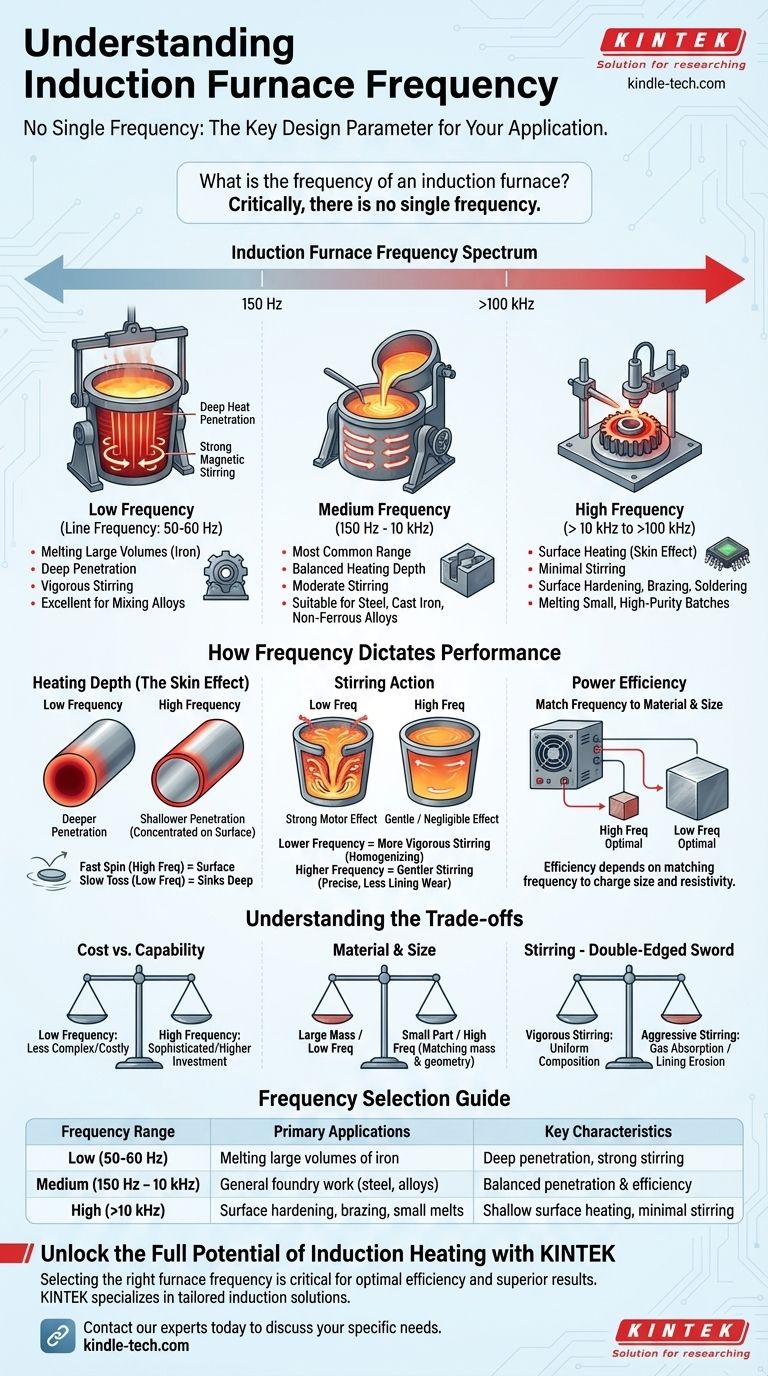

Criticamente, não existe uma única frequência para um forno de indução; a frequência de operação é um parâmetro de projeto crucial que é escolhido com base na aplicação específica. Os fornos de indução operam em um amplo espectro, desde frequências de linha (50/60 Hz) para grandes fusões até altas frequências de rádio (acima de 100 kHz) para aquecimento de superfície e aplicações pequenas e precisas.

A escolha da frequência de operação é o fator mais importante no projeto de um forno de indução. Ela dita diretamente a profundidade de penetração do calor e a intensidade do efeito de agitação magnética, determinando se o forno é adequado para fundir grandes volumes, aquecer peças pequenas ou tratar superfícies.

O Papel Fundamental da Frequência

A frequência da corrente alternada enviada através da bobina de cobre do forno determina como a energia é transferida para a carga metálica no interior. Essa relação é regida por um princípio conhecido como "efeito pelicular" (skin effect).

Baixa Frequência (Frequência de Linha)

Nas frequências de linha padrão de 50 Hz a 60 Hz, o campo eletromagnético penetra profundamente no metal fundido.

Essa penetração profunda é ideal para fundir grandes lotes de metais altamente condutores, como o ferro. Também gera uma ação de agitação muito forte, que é excelente para misturar ligas e garantir uma temperatura e composição uniformes.

Frequência Média

Esta é a faixa mais comum para fundições modernas, operando tipicamente entre 150 Hz e 10.000 Hz (10 kHz).

A frequência média oferece um equilíbrio versátil entre profundidade de aquecimento e eficiência. Proporciona boa penetração e uma ação de agitação moderada, tornando-a adequada para fundir aço, ferro fundido e várias ligas não ferrosas. A referência a um "armário de alimentação de média frequência" aponta para a prevalência desse tipo.

Alta Frequência (Frequência de Rádio)

Frequências acima de 10.000 Hz (10 kHz) e frequentemente estendendo-se a centenas de quilohertz são consideradas alta frequência.

Neste caso, o efeito pelicular é muito acentuado, o que significa que a corrente e o calor são concentrados em uma camada muito fina na superfície do material. Isso torna os sistemas de alta frequência inadequados para fundir grandes volumes, mas perfeitos para aplicações como têmpera de superfície, brasagem, soldagem ou fusão de lotes muito pequenos e de alta pureza, onde se deseja agitação mínima.

Como a Frequência Determina o Desempenho

Compreender a aplicação requer entender como a frequência afeta diretamente os processos físicos dentro do forno.

Profundidade de Aquecimento (O Efeito Pelicular)

Quanto maior a frequência, mais rasa a profundidade em que a corrente induzida penetra.

Pense nisso como jogar uma pedra na água. Um giro rápido e de alta frequência mantém a pedra bem na superfície. Um arremesso lento e de baixa frequência permite que ela afunde mais profundamente. É por isso que a alta frequência é usada para tratamentos de superfície e a baixa frequência para aquecimento profundo de grandes massas.

Ação de Agitação

O campo eletromagnético cria um efeito de motor dentro do metal fundido, fazendo-o agitar.

Frequências mais baixas produzem uma ação de agitação muito mais vigorosa. Isso é benéfico para homogeneizar ligas, mas pode ser prejudicial se for muito agressivo, aumentando potencialmente o desgaste do revestimento refratário do cadinho. Frequências mais altas induzem um efeito de agitação muito mais suave, ou quase insignificante.

Eficiência Energética

A eficiência do forno depende da correspondência da frequência com o tamanho do material a ser aquecido e sua resistividade elétrica.

O sistema de controle da fonte de alimentação, conforme observado nas referências, ajusta constantemente a tensão e a corrente para manter a potência constante, mas a eficiência fundamental está travada na escolha da frequência para uma determinada tarefa.

Compreendendo as Compensações (Trade-offs)

Selecionar uma frequência não é apenas uma questão de física; envolve equilibrar custo, capacidade e objetivos operacionais.

Custo vs. Capacidade

Geralmente, as fontes de alimentação para frequências mais baixas são menos complexas e caras do que as necessárias para aplicações de alta frequência. A eletrônica de estado sólido sofisticada necessária para gerar altas frequências estáveis aumenta o investimento inicial.

Restrições de Material e Tamanho

Uma frequência perfeita para uma fusão de ferro de uma tonelada (baixa/média frequência) seria incrivelmente ineficiente para o tratamento térmico de uma pequena engrenagem (alta frequência). A energia penetraria muito profundamente e falharia em se concentrar onde é necessária. A escolha deve corresponder à massa e à geometria da carga.

Agitação: Uma Faca de Dois Gumes

Embora a agitação seja crucial para a composição uniforme, a ação vigorosa de um forno de baixa frequência pode aumentar a absorção de gás da atmosfera e acelerar a erosão do revestimento do forno. Em contraste, a falta de agitação em um forno de alta frequência pode ser indesejável se os elementos de liga precisarem ser misturados completamente.

Correspondendo a Frequência à Sua Aplicação

Seu objetivo dita a faixa de frequência correta.

- Se seu foco principal for fundir grandes volumes de metais condutores como ferro fundido: Um forno de baixa frequência (frequência de linha) ou de média frequência de extremidade inferior fornece a penetração profunda e a agitação forte necessárias.

- Se seu foco principal for trabalho geral de fundição para aço, cobre ou ligas de alumínio: Um forno de média frequência oferece o melhor equilíbrio geral de eficiência de aquecimento, controle e ação de agitação.

- Se seu foco principal for têmpera de superfície, brasagem ou fusão de quantidades pequenas e de alta pureza: Um sistema de alta frequência é necessário para concentrar o calor na superfície ou em um pequeno volume com precisão.

Em última análise, selecionar a frequência de operação correta é a chave para alavancar a eficiência, velocidade e controle renomados do forno de indução para seu processo específico.

Tabela Resumo:

| Faixa de Frequência | Aplicações Principais | Características Principais |

|---|---|---|

| Baixa (50-60 Hz) | Fusão de grandes volumes de ferro | Penetração profunda, agitação forte |

| Média (150 Hz - 10 kHz) | Trabalho geral de fundição (aço, ligas) | Penetração e eficiência equilibradas |

| Alta (>10 kHz) | Têmpera de superfície, brasagem, pequenas fusões | Aquecimento superficial raso, agitação mínima |

Desbloqueie todo o potencial do aquecimento por indução para seu laboratório ou fundição. Selecionar a frequência correta do forno é fundamental para alcançar eficiência ideal, controle preciso de temperatura e resultados superiores em seus processos de fusão, tratamento térmico ou brasagem. A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis, oferecendo soluções de indução personalizadas que atendem às suas necessidades específicas de material e aplicação. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos aprimorar suas operações com o forno de indução perfeito.

Guia Visual

Produtos relacionados

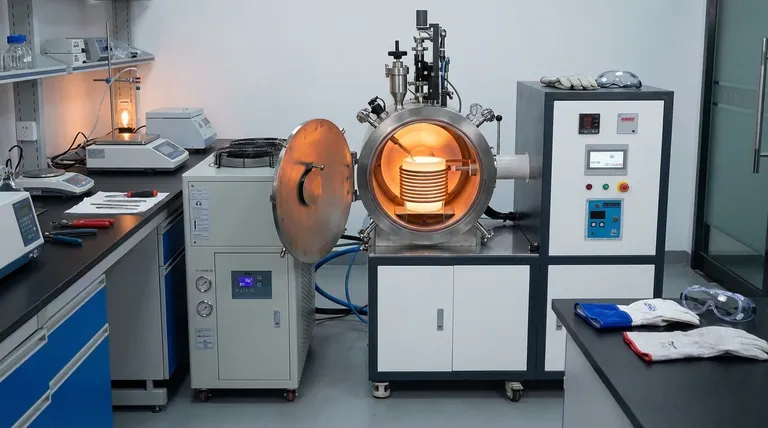

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a função principal de um forno de fusão por indução a vácuo? Fundir Metais de Alta Pureza com Precisão

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada

- Qual princípio é usado para gerar calor em um forno de fusão por indução a vácuo? Obtenha fusão de metal limpa e eficiente

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho