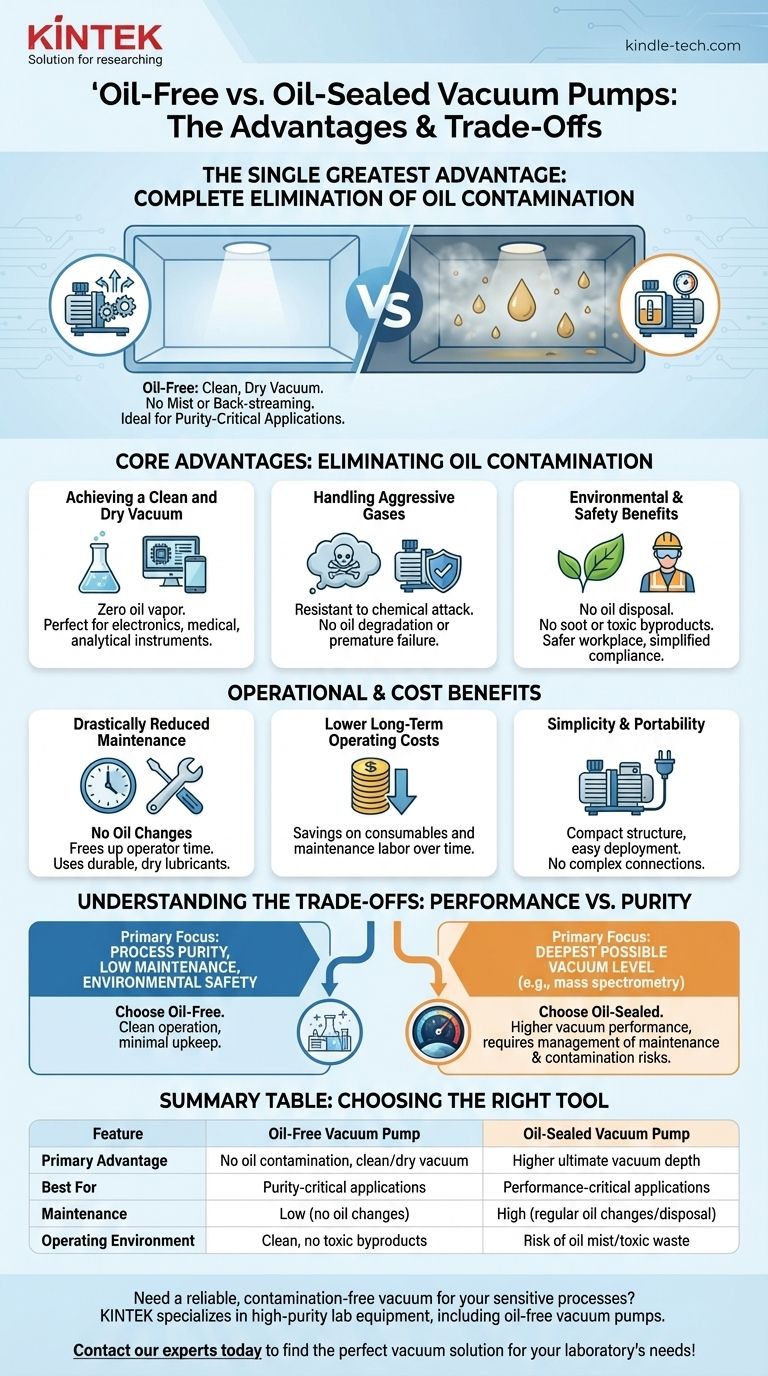

A maior vantagem de usar uma bomba de vácuo isenta de óleo é a eliminação completa da contaminação por óleo. Como operam sem qualquer óleo de bomba, elas fornecem um vácuo limpo e seco, evitando que névoa de óleo ou refluxo poluam sua câmara de vácuo ou processo. Isso as torna inerentemente mais adequadas para aplicações onde a pureza é primordial.

A escolha entre uma bomba de vácuo isenta de óleo e uma selada a óleo não é sobre qual é "melhor" no geral, mas qual é a ferramenta certa para seu objetivo específico. As bombas isentas de óleo priorizam a limpeza e baixa manutenção, enquanto as bombas seladas a óleo oferecem maior desempenho de vácuo ao custo de potencial contaminação e maior manutenção.

A Vantagem Principal: Eliminar a Contaminação por Óleo

A diferença fundamental no design — a ausência de óleo — é a fonte dos principais benefícios de uma bomba isenta de óleo. Este único fator tem implicações significativas para a pureza do processo, segurança e os tipos de materiais que você pode manusear.

Obtendo um Vácuo Limpo e Seco

Bombas seladas a óleo, por sua natureza, correm o risco de introduzir vapor de óleo no sistema de vácuo. Isso é inaceitável em aplicações sensíveis como fabricação de eletrônicos, dispositivos médicos ou instrumentação analítica.

Bombas isentas de óleo criam um vácuo completamente seco, garantindo que a integridade do seu processo nunca seja comprometida por contaminantes à base de hidrocarbonetos.

Manuseio de Gases Agressivos

Gases agressivos ou corrosivos podem reagir e degradar o óleo em uma bomba selada a óleo. Essa quebra química reduz o desempenho da bomba e pode levar a falhas prematuras.

Como não há óleo para contaminar, as bombas isentas de óleo são muito mais resistentes ao ataque químico e mantêm sua estabilidade ao manusear esses gases desafiadores.

Benefícios Ambientais e de Segurança

Bombas seladas a óleo exigem o descarte regular de óleo usado, que muitas vezes é considerado resíduo tóxico. Elas também podem produzir fuligem ou névoa de óleo durante a operação.

Bombas isentas de óleo eliminam todo esse fluxo de resíduos, não produzindo fuligem ou subprodutos tóxicos. Isso simplifica a conformidade e cria um ambiente de trabalho mais seguro e limpo.

Os Benefícios Operacionais e de Custo

Além da pureza do processo, o design isento de óleo simplifica a operação e reduz o custo total de propriedade ao longo da vida útil da bomba.

Manutenção Drasticamente Reduzida

A tarefa de manutenção mais frequente para uma bomba selada a óleo é monitorar e trocar o óleo. Este é um custo recorrente tanto em materiais quanto em mão de obra.

Bombas isentas de óleo eliminam a necessidade de trocas de óleo, liberando o tempo do operador e reduzindo os requisitos de serviço de rotina. Muitas usam lubrificantes secos duráveis e são projetadas para longos intervalos de serviço.

Custos Operacionais de Longo Prazo Mais Baixos

Embora o preço de compra inicial possa variar, o custo total de propriedade de uma bomba isenta de óleo é frequentemente menor. Isso é um resultado direto da economia de óleo consumível e da redução da mão de obra de manutenção.

Simplicidade e Portabilidade

Bombas isentas de óleo frequentemente apresentam uma estrutura mais compacta e simples. Elas operam em qualquer lugar com uma tomada elétrica e não exigem conexões a fontes de água ou instalação complexa, tornando-as altamente portáteis e fáceis de implantar.

Compreendendo as Compensações: Desempenho vs. Pureza

A decisão de usar uma bomba isenta de óleo não é isenta de compromissos. A principal compensação é a capacidade de vácuo final.

A Limitação do Poder de Vácuo

O óleo em uma bomba selada serve a uma função crítica: ele cria uma vedação estanque que permite que a bomba atinja níveis de vácuo muito profundos.

Bombas isentas de óleo, por não possuírem esse fluido de vedação, geralmente têm menor poder máximo de vácuo e menores capacidades de bombeamento em comparação com suas contrapartes seladas a óleo.

Quando Escolher uma Bomba Selada a Óleo

Para aplicações que exigem absolutamente um vácuo muito profundo e consistente — como em espectrometria de massa ou liofilização — uma bomba de palhetas rotativas selada a óleo é frequentemente a escolha superior. O benefício de desempenho supera o ônus da manutenção e o risco de contaminação, que podem ser gerenciados com armadilhas e procedimentos adequados.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da bomba correta exige uma compreensão clara do seu objetivo principal.

- Se seu foco principal é a pureza do processo, baixa manutenção ou segurança ambiental: Uma bomba isenta de óleo é a escolha óbvia por sua operação limpa e manutenção mínima.

- Se seu foco principal é atingir o nível de vácuo mais profundo possível: Uma bomba selada a óleo, como uma bomba de palhetas rotativas, oferece o alto desempenho necessário, desde que você possa gerenciar os riscos de manutenção e contaminação.

- Se seu foco principal é a portabilidade e facilidade de uso para aplicações gerais: O design compacto e autônomo de uma bomba isenta de óleo oferece conveniência inigualável.

Em última análise, compreender essa compensação fundamental entre limpeza e profundidade de vácuo permite que você selecione a bomba ideal para suas necessidades específicas.

Tabela Resumo:

| Característica | Bomba de Vácuo Isenta de Óleo | Bomba de Vácuo Selada a Óleo |

|---|---|---|

| Vantagem Principal | Sem contaminação por óleo, vácuo limpo/seco | Maior profundidade de vácuo final |

| Melhor Para | Aplicações críticas de pureza (ex: eletrônicos, médicos) | Aplicações críticas de desempenho (ex: espectrometria de massa) |

| Manutenção | Baixa (sem trocas de óleo) | Alta (trocas e descarte regulares de óleo) |

| Ambiente Operacional | Limpo, sem subprodutos tóxicos | Risco de névoa de óleo e resíduos tóxicos |

Precisa de um vácuo confiável e livre de contaminação para seus processos sensíveis?

A KINTEK é especializada em equipamentos de laboratório de alta pureza, incluindo bombas de vácuo isentas de óleo projetadas para aplicações onde a limpeza é primordial. Nossas bombas garantem que seus processos permaneçam não contaminados, reduzindo a manutenção e protegendo seu valioso trabalho.

Entre em contato com nossos especialistas hoje para encontrar a solução de vácuo perfeita para as necessidades do seu laboratório!

Guia Visual

Produtos relacionados

- Bomba de Vácuo de Diafragma Sem Óleo para Uso Laboratorial e Industrial

- Bomba de Vácuo de Água Circulante para Uso Laboratorial e Industrial

- Bomba de Vácuo Rotativa de Palhetas de Laboratório para Uso em Laboratório

- Prensa Térmica Hidráulica Elétrica a Vácuo para Laboratório

- Máquina de Prensagem Hidráulica Automática Aquecida Dividida 30T 40T com Placas Aquecidas para Prensagem a Quente de Laboratório

As pessoas também perguntam

- Como funciona uma bomba de vácuo de diafragma sem óleo? Um Guia para Vácuo Limpo e Livre de Contaminação

- Que fatores devem ser considerados ao selecionar uma bomba de vácuo de diafragma isenta de óleo? Um Guia para Desempenho e Longevidade Ideais

- Qual é a principal característica das bombas de vácuo de diafragma isentas de óleo? Garantir um vácuo livre de contaminação

- Quais são as vantagens de usar bombas de vácuo de diafragma sem óleo? Obtenha vácuo limpo e de baixa manutenção

- Que tipos de gases uma bomba de vácuo com circulação de água pode manusear? Gerencie com segurança gases inflamáveis, condensáveis e sujos