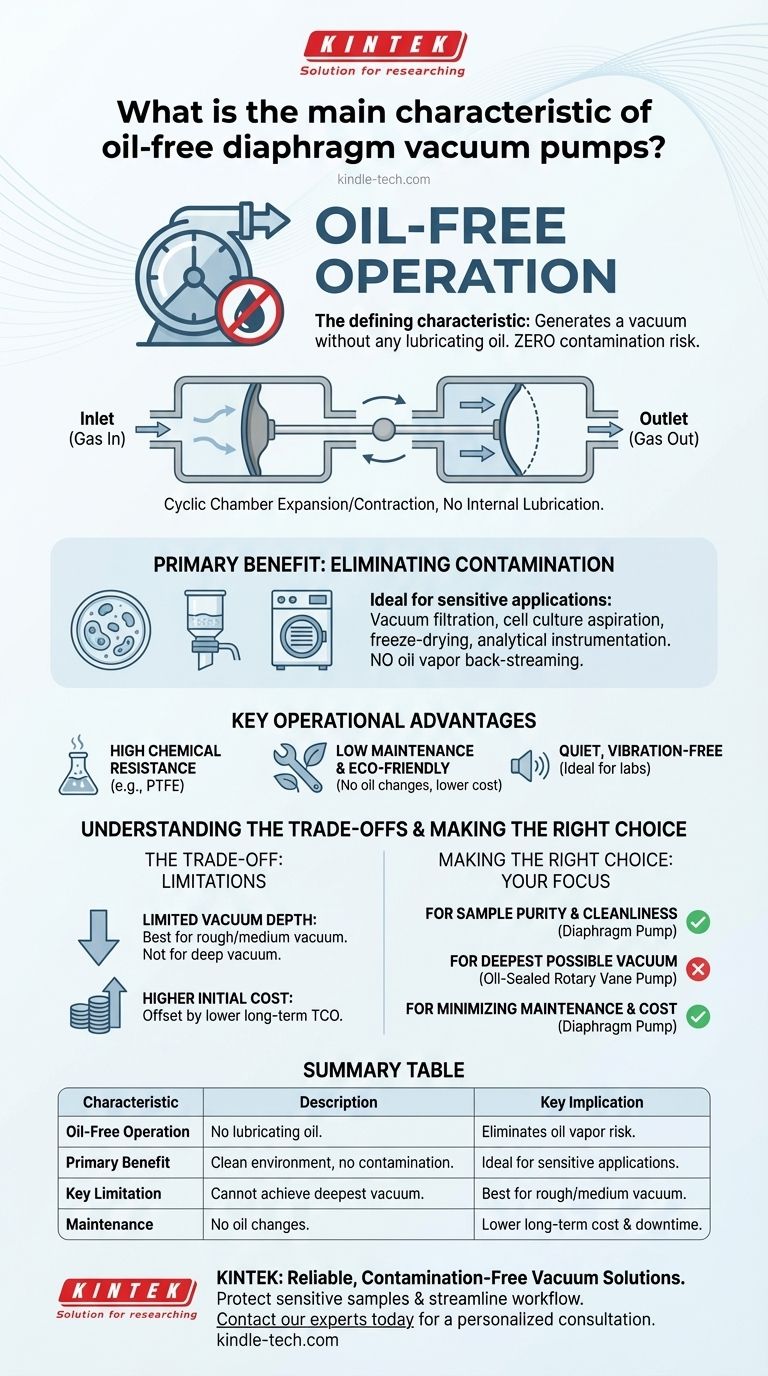

A característica definidora de uma bomba de vácuo de diafragma isenta de óleo é a sua capacidade de gerar vácuo sem qualquer óleo lubrificante. Esta operação "seca" é a fonte das suas principais vantagens e das suas limitações chave, tornando-a ideal para aplicações onde manter um ambiente limpo e não contaminado é inegociável.

A decisão de usar uma bomba de diafragma é uma escolha estratégica para a pureza da amostra e baixa manutenção em detrimento da obtenção dos níveis de vácuo mais profundos absolutos. Compreender este compromisso central é a chave para selecionar a ferramenta certa para o seu trabalho.

O Princípio da Operação Isenta de Óleo

Na sua essência, uma bomba de diafragma é uma bomba de deslocamento positivo. Utiliza um diafragma flexível, acionado por uma biela, para expandir e contrair ciclicamente uma câmara, movendo o gás da entrada para a saída sem qualquer lubrificação interna.

O Benefício Principal: Eliminação da Contaminação

Como não há óleo, há zero risco de retrofluxo de vapor de óleo para a sua câmara ou processo de vácuo. Isto elimina completamente a possibilidade de contaminar amostras sensíveis, um fator crítico em muitas aplicações científicas e de fabrico.

Aplicações Ideais para a Limpeza

Esta natureza isenta de óleo torna as bombas de diafragma a escolha padrão para processos que não podem tolerar impurezas. Os usos comuns incluem filtração a vácuo, aspiração de cultura celular, liofilização e movimentação de gases em instrumentação analítica.

Vantagens Operacionais Chave

Além da limpeza, o design isento de óleo oferece vários benefícios práticos que afetam o fluxo de trabalho do laboratório e os custos operacionais.

Alta Resistência Química

Muitas bombas de diafragma são construídas com materiais como PTFE, tornando-as altamente resistentes à corrosão. Isto permite-lhes lidar com vapores viscosos, ácidos e agressivos comuns em ambientes de produção química, cosmética e alimentar.

Baixa Manutenção e Impacto Ambiental

A ausência de óleo elimina a tarefa de manutenção mais comum: trocas de óleo. Isto não só reduz o tempo de inatividade e os custos de serviço, como também elimina a necessidade de manusear e descartar óleo de bomba contaminado, tornando-a uma opção mais ecologicamente correta.

Funcionamento Silencioso e Sem Vibração

Projetadas para ambientes laboratoriais, estas bombas geralmente funcionam de forma muito silenciosa e com vibração mínima. Isto torna-as uma excelente escolha para espaços de trabalho partilhados onde o ruído pode ser uma distração significativa.

Compreendendo os Compromissos

Embora os benefícios sejam significativos, o design isento de óleo acarreta limitações inerentes que deve considerar. Escolher uma bomba de diafragma significa aceitar um compromisso entre limpeza e potência máxima de vácuo.

Profundidade de Vácuo Limitada

A principal limitação de uma bomba de diafragma é o seu vácuo máximo alcançável. Não consegue atingir os níveis de vácuo profundos de uma bomba de palhetas rotativas selada a óleo. São mais adequadas para aplicações de vácuo grosseiro a médio.

Custo de Aquisição Inicial Mais Elevado

Geralmente, uma bomba de diafragma terá um preço de compra inicial mais elevado em comparação com uma bomba de palhetas rotativas com uma taxa de fluxo semelhante. No entanto, isto é frequentemente compensado por um custo total de propriedade mais baixo devido à manutenção reduzida e à ausência de custos de óleo.

Considerações da Curva de Desempenho

Ao selecionar uma bomba, deve avaliar a sua curva de desempenho, que mostra a relação entre a sua taxa de fluxo e o nível de vácuo. A eficácia de uma bomba pode cair significativamente à medida que se aproxima do seu vácuo máximo, por isso é crucial escolher um modelo que opere eficientemente na sua pressão alvo.

Fazer a Escolha Certa para a Sua Aplicação

A sua decisão final deve ser guiada pelas exigências específicas do seu experimento ou processo. A bomba "melhor" é aquela que se alinha com o seu objetivo principal.

- Se o seu foco principal for a pureza da amostra e um ambiente limpo: A bomba de diafragma isenta de óleo é a escolha definitiva para prevenir a contaminação.

- Se o seu foco principal for alcançar o vácuo mais profundo possível: Uma bomba de palhetas rotativas selada a óleo é provavelmente a ferramenta necessária para o trabalho.

- Se o seu foco principal for minimizar a manutenção e os custos de vida útil: O design isento de óleo e de baixa manutenção de uma bomba de diafragma oferece uma clara vantagem a longo prazo.

Em última análise, selecionar a tecnologia de vácuo correta consiste em alinhar as características inerentes da bomba com as necessidades inegociáveis do seu trabalho.

Tabela de Resumo:

| Característica | Descrição | Implicação Chave |

|---|---|---|

| Operação Isenta de Óleo | Gera vácuo sem óleo lubrificante. | Elimina o risco de contaminação da amostra por vapor de óleo. |

| Benefício Principal | Mantém um ambiente limpo e não contaminado. | Ideal para aplicações sensíveis (ex: cultura celular, instrumentação analítica). |

| Limitação Chave | Não consegue atingir os níveis de vácuo mais profundos das bombas seladas a óleo. | Melhor para aplicações de vácuo grosseiro a médio. |

| Manutenção | Não são necessárias trocas de óleo. | Custo de propriedade a longo prazo mais baixo e tempo de inatividade reduzido. |

Precisa de um vácuo fiável e livre de contaminação para o seu laboratório?

As bombas de vácuo de diafragma isentas de óleo da KINTEK são concebidas para proteger as suas amostras sensíveis e otimizar o seu fluxo de trabalho. Ao eliminar o óleo, ajudamo-lo a prevenir a contaminação em aplicações como filtração a vácuo, liofilização e cultura celular, ao mesmo tempo que reduzimos significativamente o tempo e os custos de manutenção.

Deixe-nos ajudá-lo a selecionar a bomba perfeita para as suas necessidades específicas. Contacte os nossos especialistas hoje mesmo para uma consulta personalizada e descubra a diferença KINTEK em desempenho e fiabilidade laboratorial.

Guia Visual

Produtos relacionados

- Bomba de Vácuo de Diafragma Sem Óleo para Uso Laboratorial e Industrial

- Bomba de Vácuo de Água Circulante para Uso Laboratorial e Industrial

- Bomba de Vácuo Rotativa de Palhetas de Laboratório para Uso em Laboratório

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Prensa Térmica Hidráulica Elétrica a Vácuo para Laboratório

As pessoas também perguntam

- Como o funcionamento das bombas de vácuo de diafragma isentas de óleo difere das bombas convencionais? Um Guia para Vácuo Limpo vs. Profundo

- Que fatores devem ser considerados ao escolher uma bomba de vácuo para uso laboratorial? Combine com as necessidades do seu laboratório

- Como funciona uma bomba de vácuo de diafragma sem óleo? Um Guia para Vácuo Limpo e Livre de Contaminação

- Que fatores devem ser considerados ao selecionar uma bomba de vácuo de diafragma isenta de óleo? Um Guia para Desempenho e Longevidade Ideais

- Como deve ser feita a manutenção de uma bomba de vácuo de diafragma isenta de óleo? Um guia proativo para maximizar a vida útil da bomba