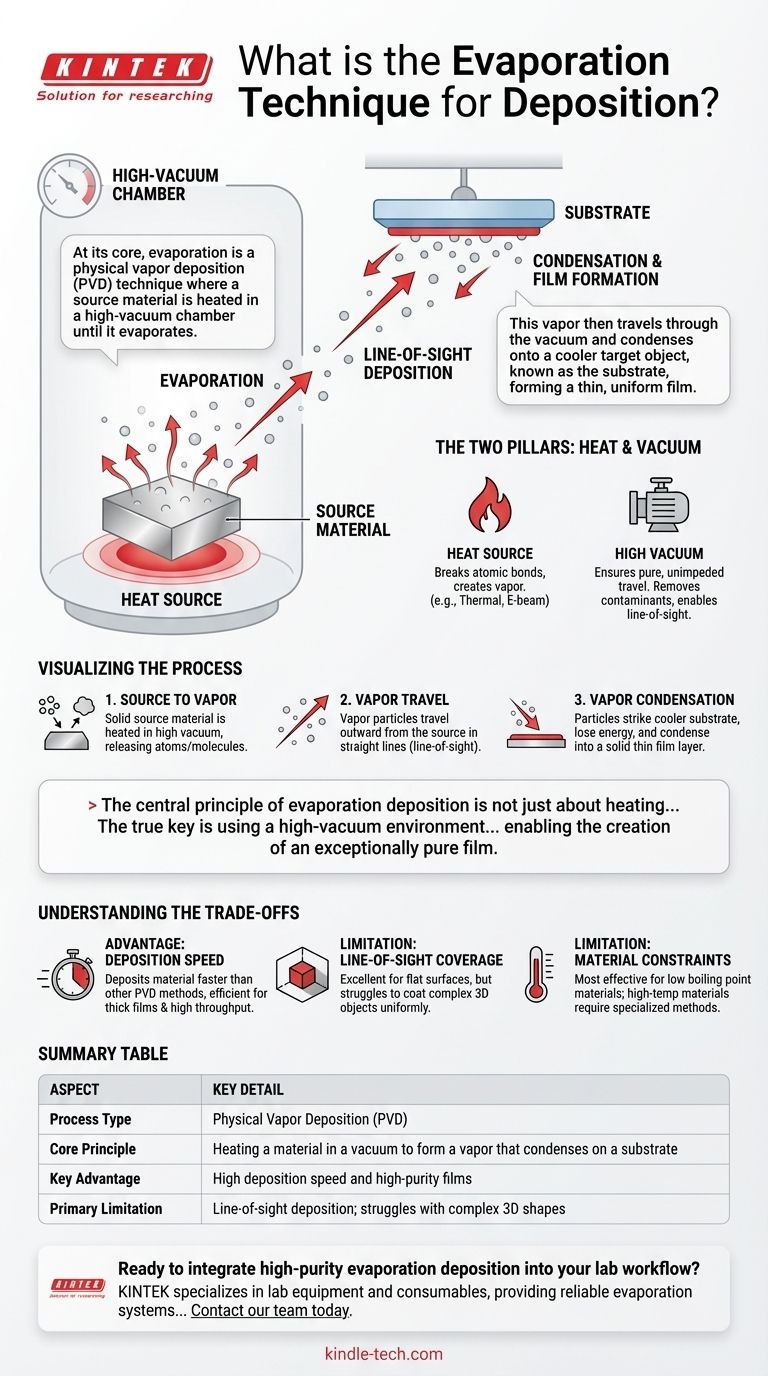

Em sua essência, a evaporação é uma técnica de deposição física de vapor (PVD) onde um material fonte é aquecido em uma câmara de alto vácuo até que evapore. Esse vapor então viaja através do vácuo e se condensa em um objeto alvo mais frio, conhecido como substrato, formando um filme fino e uniforme. É um dos métodos mais fundamentais para criar revestimentos de alta pureza.

O princípio central da deposição por evaporação não é apenas aquecer um material até que ele se torne um gás. A verdadeira chave é usar um ambiente de alto vácuo para garantir que essas partículas de gás viajem desimpedidas e sem contaminação da fonte para o substrato, permitindo a criação de um filme excepcionalmente puro.

Os Dois Pilares da Evaporação: Calor e Vácuo

Todo o processo é regido por dois fatores ambientais críticos: a fonte de energia que causa a evaporação e o vácuo que permite a deposição pura.

O Papel da Fonte de Calor

A função principal da fonte de calor é fornecer energia térmica suficiente ao material fonte para quebrar suas ligações atômicas e transicioná-lo para um estado gasoso. O método de aquecimento define o tipo específico de técnica de evaporação.

Métodos comuns incluem a evaporação térmica a vácuo, que usa resistência elétrica para aquecer o material, e a evaporação por feixe de elétrons, que usa um feixe focado de elétrons de alta energia.

A Função Crítica do Vácuo

O vácuo não é meramente um espaço vazio; é um componente ativo do processo. Um ambiente de alto vácuo é essencial por duas razões.

Primeiro, ele remove moléculas de gás atmosférico e outros gases indesejados. Isso impede que o vapor do material fonte reaja com contaminantes como oxigênio ou nitrogênio, o que comprometeria a pureza do filme final.

Segundo, a quase ausência de outras partículas permite que o material evaporado viaje em um caminho reto e ininterrupto até o substrato. Isso é conhecido como deposição por linha de visada.

Visualizando o Processo de Deposição

Para entender o processo intuitivamente, você pode compará-lo à condensação que se forma na tampa de uma panela de água fervente.

A Jornada da Fonte ao Substrato

Um material fonte sólido, muitas vezes na forma de pelotas ou um pequeno lingote, é colocado dentro da câmara de vácuo. Assim que a câmara é despressurizada para um alto vácuo, a fonte de calor é ativada.

À medida que o material aquece, ele começa a evaporar, liberando átomos ou moléculas na câmara. Essas partículas de vapor viajam para fora da fonte em linhas retas.

Quando essas partículas atingem o substrato mais frio, elas perdem energia e se condensam de volta a um estado sólido, construindo gradualmente uma fina camada de filme camada por camada.

Entendendo as Compensações

Como qualquer processo técnico, a evaporação tem vantagens e desvantagens distintas que a tornam adequada para algumas aplicações, mas não para outras.

Vantagem: Velocidade de Deposição

Geralmente, a evaporação térmica pode depositar material em uma taxa muito mais rápida do que outros métodos PVD, como a pulverização catódica (sputtering). Isso a torna altamente eficiente para criar filmes mais espessos ou para processos de fabricação de alto rendimento, como a produção de filmes plásticos metalizados para embalagens.

Limitação: Cobertura por Linha de Visada

O caminho em linha reta das partículas de vapor significa que a evaporação é excelente para revestir superfícies planas e simples. No entanto, ela tem dificuldade em revestir uniformemente objetos tridimensionais complexos com bordas afiadas ou valas profundas, pois algumas superfícies ficarão na "sombra" da fonte.

Limitação: Restrições de Material

A evaporação é mais eficaz para materiais com um ponto de ebulição relativamente baixo. Materiais que requerem temperaturas extremamente altas para evaporar podem ser difíceis ou impossíveis de processar com técnicas de evaporação térmica padrão, muitas vezes exigindo métodos mais especializados, como a evaporação por feixe de elétrons.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar a técnica de deposição correta requer alinhar as características do método com o objetivo principal do seu projeto.

- Se seu foco principal é o revestimento de alta velocidade de superfícies simples: A evaporação térmica é frequentemente a escolha mais econômica e eficiente.

- Se seu foco principal é alcançar a maior pureza de filme possível para eletrônicos sensíveis: Uma variante altamente controlada como a Epitaxia por Feixe Molecular (MBE) é o padrão da indústria.

- Se seu foco principal é revestir uniformemente geometrias complexas e 3D: Você pode precisar considerar um processo PVD alternativo, como a pulverização catódica (sputtering), que é menos direcional.

Compreender esses princípios fundamentais permite que você selecione a ferramenta precisa necessária para alcançar o resultado desejado.

Tabela de Resumo:

| Aspecto | Detalhe Principal |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Princípio Central | Aquecer um material em um vácuo para formar um vapor que se condensa em um substrato |

| Vantagem Principal | Alta velocidade de deposição e filmes de alta pureza |

| Limitação Principal | Deposição por linha de visada; dificuldade com formas 3D complexas |

Pronto para integrar a deposição por evaporação de alta pureza em seu fluxo de trabalho de laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo sistemas de evaporação confiáveis para aplicações em eletrônica, óptica e ciência dos materiais. Nossos especialistas podem ajudá-lo a selecionar o equipamento certo para alcançar revestimentos de filmes finos superiores com alta eficiência e pureza. Entre em contato com nossa equipe hoje para discutir suas necessidades específicas de deposição e aprimorar suas capacidades de pesquisa ou produção.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

- Prensa Térmica Hidráulica Elétrica a Vácuo para Laboratório

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis