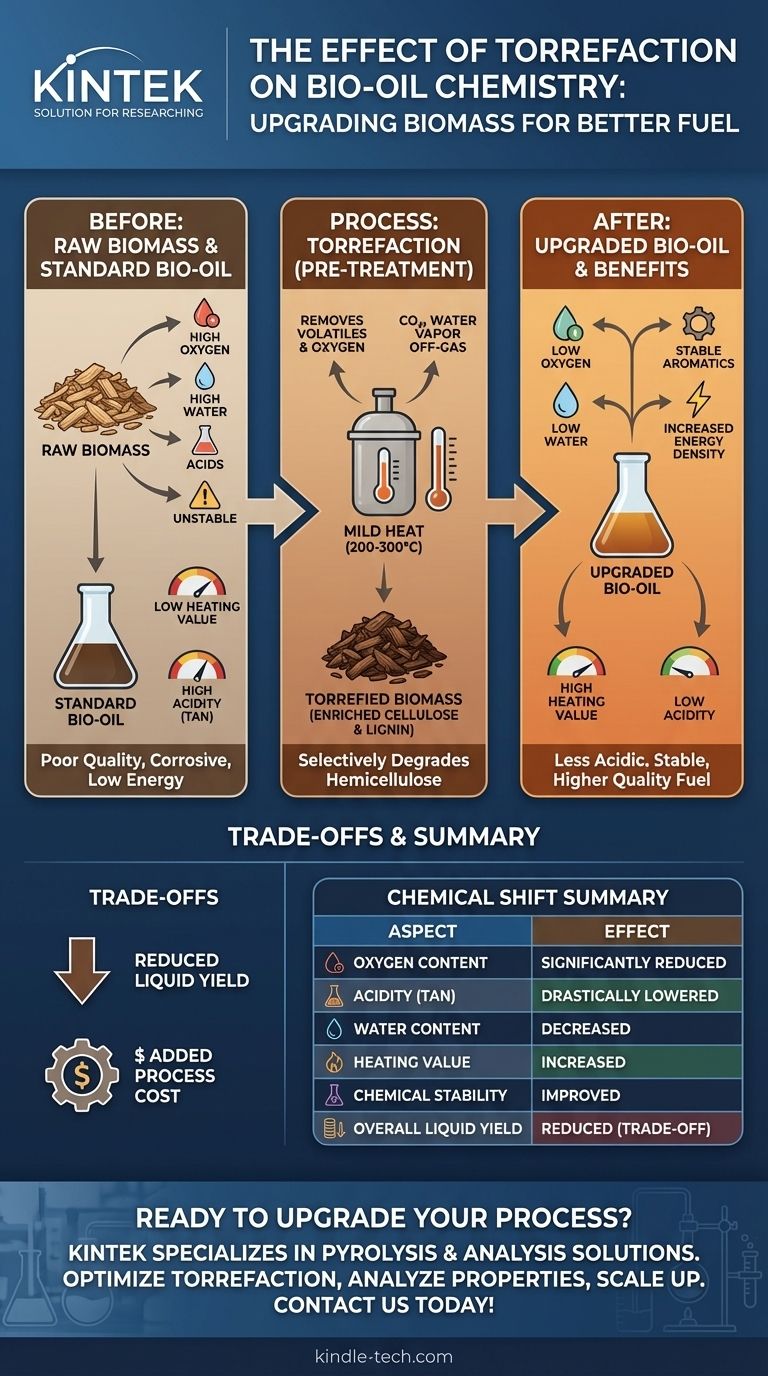

A torrefação altera fundamentalmente a química do bio-óleo de pirólise rápida, reduzindo seu teor de oxigênio e aumentando a concentração de compostos estáveis e densos em energia. Esta etapa de pré-tratamento torra a biomassa inicial em um ambiente inerte, quebrando seus componentes mais reativos e ricos em oxigênio antes que entrem no reator de pirólise. Como resultado, o bio-óleo final produzido é menos ácido, contém menos água e tem um valor de aquecimento mais alto, abordando diretamente os principais problemas de qualidade que limitam seu uso como combustível.

O desafio central com o bio-óleo padrão é sua baixa qualidade, impulsionada pela alta acidez e baixa densidade energética. A torrefação é um pré-tratamento estratégico que aprimora a própria biomassa, levando à produção direta de um bio-óleo de maior qualidade e mais estável, que se assemelha mais ao óleo combustível convencional.

Por que a Qualidade do Bio-Óleo é um Problema

Para entender o impacto da torrefação, devemos primeiro reconhecer as limitações químicas inerentes ao bio-óleo produzido a partir de biomassa bruta. Essas questões decorrem diretamente da composição química da própria matéria vegetal.

Alto Teor de Oxigênio e Água

A biomassa bruta contém uma quantidade significativa de oxigênio em sua estrutura molecular. Durante a pirólise rápida, esse oxigênio é transferido para o bio-óleo, principalmente na forma de água, ácidos, aldeídos e cetonas. Esse alto teor de oxigênio é a principal razão para o baixo poder calorífico do bio-óleo, que é frequentemente metade do dos combustíveis de petróleo.

Acidez Inerente e Corrosividade

A quebra da hemicelulose, um componente primário da biomassa, produz grandes quantidades de ácidos carboxílicos, particularmente ácido acético e fórmico. Esses ácidos tornam o bio-óleo altamente corrosivo para tubos e motores de aço padrão, exigindo materiais caros e especializados para manuseio e armazenamento.

Instabilidade Química

O bio-óleo é uma mistura complexa que contém compostos altamente reativos como aldeídos e cetonas. Com o tempo, essas moléculas reagem entre si, formando polímeros maiores. Esse processo de envelhecimento aumenta a viscosidade do bio-óleo, dificultando seu bombeamento e uso.

Como a Torrefação Aprimora a Matéria-Prima

A torrefação é um tratamento térmico suave (200-300°C) que altera fundamentalmente a biomassa antes de passar pela pirólise. Esta é a chave para melhorar o produto final.

Degradação Seletiva da Hemicelulose

A hemicelulose é o polímero menos estável na biomassa e a principal fonte de ácidos e água no bio-óleo resultante. A torrefação visa e quebra seletivamente esse componente, expelindo seus elementos voláteis e ricos em oxigênio como gases (como CO2) e vapor d'água.

Concentração de Lignina e Celulose

Ao remover as partes mais reativas da hemicelulose, a biomassa sólida restante é enriquecida em celulose e lignina. Esses componentes são mais densos em energia e tendem a produzir compostos aromáticos e fenólicos mais valiosos durante a pirólise, em vez de ácidos corrosivos.

A Mudança Química Resultante no Bio-Óleo

Quando esta biomassa torrefata e aprimorada é alimentada em um reator de pirólise, o perfil químico do bio-óleo resultante é dramaticamente melhorado.

Acidez Drasticamente Reduzida

Como os precursores da hemicelulose já foram removidos, a formação de ácido acético e fórmico durante a pirólise é significativamente suprimida. Isso reduz diretamente o Número de Acidez Total (TAN) do bio-óleo, tornando-o muito menos corrosivo.

Menor Teor de Água

O processo de torrefação remove tanto a água livre da biomassa quanto os grupos funcionais que contêm oxigênio e que teriam formado água durante a pirólise. Um menor teor de água no bio-óleo final se traduz diretamente em uma maior densidade energética.

Aumento de Compostos Aromáticos

A pirólise de uma matéria-prima rica em lignina produz uma proporção maior de compostos fenólicos e aromáticos estáveis. Essas moléculas não são apenas mais estáveis ao longo do tempo, mas também contribuem significativamente para o poder calorífico do bio-óleo. Isso melhora a estabilidade e a qualidade geral do combustível líquido.

Compreendendo as Compensações

Embora a torrefação ofereça benefícios químicos significativos, ela não está isenta de desafios. Uma avaliação objetiva exige o reconhecimento das desvantagens.

Rendimento Líquido Geral Reduzido

A principal compensação é a diminuição do volume total de bio-óleo produzido por tonelada de biomassa bruta. A etapa de torrefação libera matéria volátil que, de outra forma, faria parte do produto líquido. Você obtém um óleo de maior qualidade, mas pode obter menos dele.

Complexidade e Custo Adicionais do Processo

A integração de uma unidade de torrefação adiciona despesas significativas de capital e operacionais a uma biorrefinaria. A viabilidade econômica depende se o aumento do valor e da comercialização do bio-óleo aprimorado pode compensar esses custos adicionais.

Balanço Energético Líquido

O próprio processo de torrefação requer um aporte significativo de energia para aquecer a biomassa. Embora os gases combustíveis produzidos durante a torrefação possam ser usados para compensar parte dessa demanda de energia, o balanço energético geral do processo integrado deve ser cuidadosamente analisado.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar a torrefação depende inteiramente das características desejadas do produto final.

- Se o seu foco principal é maximizar o volume de combustível líquido: A torrefação pode ser contraproducente, pois é conhecida por diminuir o rendimento total de bio-óleo por tonelada de biomassa bruta inicial.

- Se o seu foco principal é produzir um combustível de alta qualidade, estável e de substituição direta: A torrefação é um pré-tratamento altamente eficaz para reduzir a acidez, diminuir o teor de água e aumentar a densidade energética do bio-óleo final.

- Se o seu foco principal é a viabilidade econômica: Você deve realizar uma análise tecnoeconômica completa comparando o custo adicional da unidade de torrefação com o aumento do valor de mercado do bio-óleo aprimorado e menos corrosivo.

Em última análise, a torrefação é uma alavanca estratégica para trocar a quantidade de bio-óleo por uma melhoria significativa e necessária em sua qualidade.

Tabela Resumo:

| Aspecto | Efeito da Torrefação |

|---|---|

| Teor de Oxigênio | Significativamente Reduzido |

| Acidez (TAN) | Drasticamente Reduzida |

| Teor de Água | Diminuído |

| Poder Calorífico | Aumentado |

| Estabilidade Química | Melhorada |

| Rendimento Líquido Geral | Reduzido (Compensação) |

Pronto para aprimorar seu processo de conversão de biomassa e produzir um bio-óleo de maior valor?

Na KINTEK, somos especialistas em equipamentos de laboratório avançados para pirólise e análise de biomassa. Nossas soluções ajudam pesquisadores e engenheiros a otimizar processos de pré-tratamento como a torrefação para alcançar os objetivos específicos de qualidade e estabilidade de combustível descritos neste artigo.

Deixe-nos ajudá-lo a:

- Testar e otimizar parâmetros de torrefação para sua matéria-prima de biomassa específica.

- Analisar as propriedades químicas do seu bio-óleo aprimorado com precisão.

- Dimensionar seu processo do laboratório para o piloto e produção com equipamentos confiáveis.

Entre em contato conosco hoje para discutir como nossa experiência em equipamentos e consumíveis de laboratório pode avançar sua pesquisa e desenvolvimento de biocombustíveis. Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Reator Autoclave de Laboratório de Alta Pressão para Síntese Hidrotermal

As pessoas também perguntam

- Qual é o princípio do forno rotativo? Dominando o Processamento Térmico Contínuo

- Quais são os equipamentos para um laboratório de pirólise? Escolhendo o Reator Certo para Sua Pesquisa

- Quais são as zonas do forno rotativo na produção de cimento? Domine o Processo Essencial para Clínquer de Alta Qualidade

- Como os compósitos são processados por sinterização? Soluções de Materiais de Engenharia Através de Colagem Térmica Avançada

- O que é um reator de forno rotativo? Um Guia para o Processamento Térmico Industrial