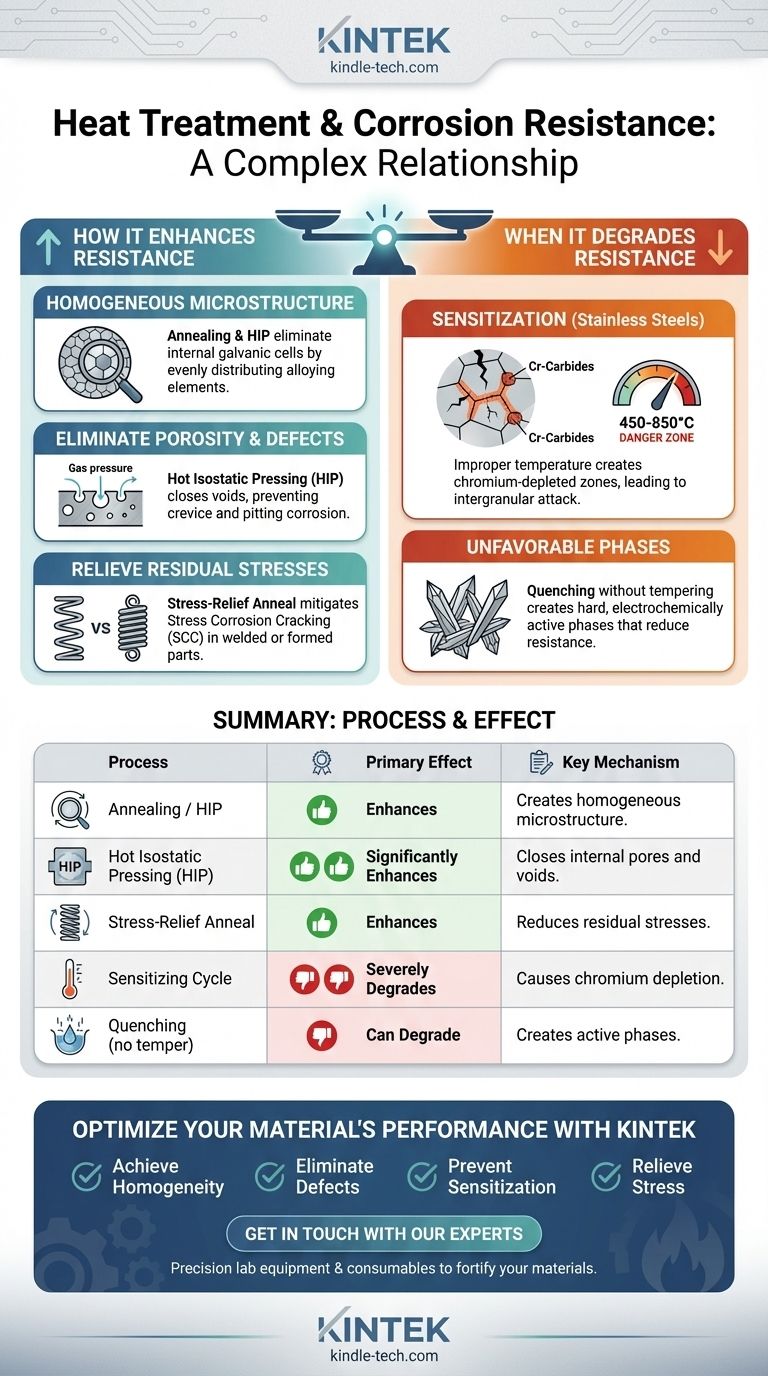

O tratamento térmico é um processo crítico na metalurgia que influencia significativamente a resistência à corrosão de metais e ligas. Ao alterar a microestrutura através de aquecimento e resfriamento controlados, o tratamento térmico pode melhorar ou degradar a capacidade de um material de resistir a ambientes corrosivos. O efeito do tratamento térmico na resistência à corrosão depende de fatores como o tipo de material, o processo específico de tratamento térmico e o ambiente corrosivo. Por exemplo, processos como recozimento, têmpera e revenido podem refinar a estrutura do grão, reduzir tensões internas e melhorar a homogeneidade, o que contribui para uma melhor resistência à corrosão. Por outro lado, o tratamento térmico inadequado pode levar a defeitos microestruturais, tais como segregação nos limites dos grãos ou tensões residuais, o que pode aumentar a suscetibilidade à corrosão. Compreender a relação entre tratamento térmico e resistência à corrosão é essencial para otimizar o desempenho do material em aplicações onde a durabilidade e a longevidade são fundamentais.

Pontos-chave explicados:

-

Mudanças Microestruturais e Resistência à Corrosão:

- O tratamento térmico altera a microestrutura dos metais, o que impacta diretamente na sua resistência à corrosão. Por exemplo, o recozimento pode suavizar o material e reduzir as tensões internas, levando a uma microestrutura mais uniforme que resiste melhor à corrosão. Por outro lado, a têmpera pode criar uma estrutura mais dura, porém mais frágil, que pode ser mais propensa a fissuras por corrosão sob tensão.

- O refinamento do tamanho do grão através do tratamento térmico geralmente melhora a resistência à corrosão, reduzindo o número de contornos de grão, que normalmente são mais suscetíveis à corrosão.

-

Efeito de diferentes processos de tratamento térmico:

- Recozimento: Este processo envolve aquecer o material a uma temperatura específica e depois resfriá-lo lentamente. O recozimento pode melhorar a resistência à corrosão, reduzindo as tensões internas e criando uma microestrutura mais homogênea.

- Têmpera e Revenimento: A têmpera esfria rapidamente o metal, criando uma estrutura dura, mas potencialmente quebradiça. O revenido, que segue a têmpera, reduz a fragilidade e pode melhorar a resistência à corrosão, aliviando tensões internas e refinando a microestrutura.

- Tratamento de solução: Frequentemente usado para ligas, esse processo envolve aquecer o material para dissolver as fases secundárias e, em seguida, resfriá-lo rapidamente para manter uma estrutura monofásica. Isto pode aumentar a resistência à corrosão, eliminando heterogeneidades microestruturais que podem atuar como locais de início da corrosão.

-

Papel das tensões residuais:

- As tensões residuais introduzidas durante o tratamento térmico podem afetar significativamente a resistência à corrosão. As tensões residuais de tração, muitas vezes resultantes do resfriamento rápido, podem aumentar a suscetibilidade à fissuração por corrosão sob tensão. Por outro lado, as tensões residuais compressivas, que podem ser introduzidas através de processos como shot peening após tratamento térmico, geralmente melhoram a resistência à corrosão ao fechar poros e fissuras superficiais.

-

Considerações Específicas do Material:

- Diferentes materiais respondem de maneira diferente ao tratamento térmico. Por exemplo, os aços inoxidáveis beneficiam de processos de tratamento térmico que melhoram a formação de uma camada protetora de óxido de cromo, melhorando assim a resistência à corrosão. Em contraste, as ligas de alumínio podem exigir tratamentos térmicos específicos para evitar a sensibilização, o que pode levar à corrosão intergranular.

-

Fatores Ambientais:

- A eficácia do tratamento térmico na melhoria da resistência à corrosão também depende do ambiente corrosivo. Por exemplo, em ambientes ricos em cloretos, materiais com estrutura de grão refinada e tensões residuais mínimas tendem a ter melhor desempenho. Compreender as condições ambientais específicas é crucial para selecionar o processo de tratamento térmico apropriado.

-

Aplicações Práticas e Otimização:

- Em indústrias como a engenharia aeroespacial, automotiva e naval, a otimização dos processos de tratamento térmico é essencial para garantir durabilidade e desempenho a longo prazo. Por exemplo, em ambientes marinhos, onde os materiais são expostos à água salgada, os processos de tratamento térmico que melhoram a formação de camadas protetoras de óxido e reduzem as tensões residuais são particularmente benéficos.

Ao selecionar e controlar cuidadosamente os processos de tratamento térmico, engenheiros e metalúrgicos podem aumentar significativamente a resistência à corrosão de metais e ligas, prolongando assim a sua vida útil e melhorando o desempenho em aplicações exigentes.

Tabela Resumo:

| Aspecto | Impacto na resistência à corrosão |

|---|---|

| Mudanças Microestruturais | Refina a estrutura do grão, reduz as tensões internas e melhora a homogeneidade para melhor resistência. |

| Recozimento | Reduz tensões internas e cria uma microestrutura uniforme, aumentando a resistência à corrosão. |

| Têmpera e Revenimento | Endurece o material, mas pode aumentar a fragilidade; o revenido reduz a fragilidade e melhora a resistência. |

| Tensões residuais | As tensões de tração aumentam a suscetibilidade à corrosão; tensões compressivas melhoram a resistência. |

| Efeitos Específicos do Material | Os aços inoxidáveis se beneficiam de camadas protetoras de óxido; ligas de alumínio requerem tratamento cuidadoso. |

| Fatores Ambientais | Ambientes corrosivos como áreas ricas em cloreto exigem estruturas de grãos refinadas para melhor desempenho. |

Otimize a resistência à corrosão do seu material com soluções especializadas em tratamento térmico— entre em contato conosco hoje !

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Por que um forno de prensagem a quente a vácuo é preferido para nano-tungstênio em massa? Preservando a Microestrutura por Meio de Prensagem a Baixa Temperatura

- Por que um sistema de alto vácuo é essencial para a prensagem a quente de Ti-22Al-25Nb? Proteja suas ligas contra oxidação

- Qual o papel do forno de prensagem a quente a vácuo na síntese de C-SiC-B4C-TiB2? Alcance 2000°C de Densificação de Precisão

- Qual o papel de um forno de sinterização por prensagem a quente a vácuo na fabricação de ligas CuCrFeMnNi? Alcançar alta pureza

- Quais são as vantagens de usar prensagem a quente a vácuo para CoCrCuFeNi? Resistência Superior via Controle Microestrutural