Em sua essência, a pulverização catódica e a evaporação são processos fundamentalmente diferentes para a criação de filmes finos. A pulverização catódica é um processo físico de alta energia que usa bombardeamento iônico para arrancar átomos de um material fonte, enquanto a evaporação é um processo térmico de baixa energia que envolve aquecer um material no vácuo até que ele vaporize e se condense em uma superfície. Essa diferença mecânica central dita todos os resultados principais, desde a qualidade do filme até a velocidade de deposição.

A decisão entre pulverização catódica e evaporação é um clássico dilema de engenharia. A pulverização catódica oferece adesão e densidade de filme superiores ao custo da velocidade, enquanto a evaporação oferece taxas de deposição significativamente mais altas, mas produz filmes com adesão mais fraca.

O Mecanismo Central: Físico vs. Térmico

Para entender as diferenças práticas, você deve primeiro compreender como cada método gera o material de revestimento. Essas duas abordagens, ambas formas de Deposição Física de Vapor (PVD), não poderiam ser mais distintas.

Pulverização Catódica (Sputtering): Um Processo Baseado em Colisão

A pulverização catódica opera no princípio da transferência de momento. Em uma câmara de vácuo, íons de alta energia (tipicamente de um gás inerte como o argônio) são acelerados e colididos com um material fonte, conhecido como "alvo".

Esse impacto energético ejeta fisicamente, ou "pulveriza", átomos individuais do alvo. Esses átomos viajam pela câmara e se depositam no substrato, formando um filme fino e denso.

Evaporação: Um Processo de Vaporização Térmica

A evaporação é um conceito muito mais simples baseado na mudança do estado da matéria. O material fonte é colocado em uma câmara de vácuo e aquecido até atingir sua temperatura de vaporização.

Isso cria um fluxo de vapor robusto que sobe pela câmara e se condensa no substrato mais frio. Este processo é análogo à água fervendo em uma panela e condensando em uma tampa fria mantida acima dela.

Diferenças Chave nas Propriedades do Filme

O mecanismo impacta diretamente as características finais do filme depositado. A energia dos átomos ao chegarem ao substrato é o fator mais crítico.

Adesão e Densidade do Filme

Os átomos pulverizados catodicamente chegam ao substrato com significativa energia cinética. Essa alta energia permite que eles se incorporem ligeiramente na superfície do substrato, criando uma ligação muito mais forte e uma estrutura de filme mais densa.

Os átomos evaporados, tendo apenas energia térmica, pousam mais suavemente. Isso resulta em um filme menos denso com adesão comparativamente mais fraca ao substrato.

Taxa de Deposição e Velocidade

A evaporação é geralmente um processo muito mais rápido. Ao produzir um fluxo de vapor contínuo e robusto, pode depositar material em uma taxa significativamente maior do que a pulverização catódica.

A pulverização catódica ejeta átomos ou pequenos aglomerados um de cada vez. Isso a torna um método de deposição mais controlado, mas inerentemente mais lento.

Uniformidade e Qualidade do Filme

A evaporação pode produzir filmes com uniformidade de espessura superior em grandes áreas devido à natureza da nuvem de vapor que cria.

A pulverização catódica, embora possa ter inclusões de pequenas partículas, produz um efeito metálico mais uniforme e realista com uma microestrutura mais densa. Isso a torna ideal para aplicações onde a qualidade intrínseca do filme é primordial.

Compreendendo os Compromissos (Trade-offs)

Nenhum método é universalmente melhor; a escolha ideal depende inteiramente dos requisitos específicos da aplicação.

Energia do Processo e Suas Consequências

A alta energia da pulverização catódica é sua maior força (adesão, densidade) e uma fraqueza potencial. Essa energia pode danificar substratos sensíveis, como certos plásticos ou materiais orgânicos.

A natureza de baixa energia da evaporação a torna um processo mais suave, adequado para substratos delicados que não suportam o bombardeamento iônico inerente à pulverização catódica.

Versatilidade de Cor e Material

A pulverização catódica oferece maior versatilidade. Permite a deposição de ligas e compostos complexos e possibilita a modulação de cores através do controle do processo sem pós-processamento.

A evaporação é tipicamente limitada à cor verdadeira do material fonte. Obter cores diferentes geralmente requer etapas adicionais, como pintura spray após a conclusão da deposição.

Escalabilidade e Automação

Embora a evaporação seja rápida para execuções individuais, a pulverização catódica é frequentemente considerada mais escalável e adequada para ambientes de fabricação automatizados e de alto volume devido à sua estabilidade e controle de processo.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o método correto requer alinhar seu objetivo principal com os pontos fortes inerentes de cada processo.

- Se seu foco principal for durabilidade e adesão do filme: A pulverização catódica é a escolha superior devido à deposição de alta energia que cria um filme mais denso e melhor ligado.

- Se seu foco principal for deposição de alta velocidade para materiais mais simples: A evaporação térmica oferece uma solução muito mais rápida e frequentemente mais econômica, especialmente para revestimentos de material único.

- Se seu foco principal for revestir substratos delicados ou alcançar excelente uniformidade de espessura: O processo suave e de baixa energia da evaporação é frequentemente a opção mais segura e eficaz.

- Se seu foco principal for revestir ligas complexas ou alcançar efeitos ópticos específicos: A pulverização catódica oferece muito mais controle e versatilidade sobre a composição e as propriedades do filme final.

Ao entender esses princípios centrais, você pode selecionar com confiança o método de deposição que se alinha precisamente com seus requisitos de material, desempenho e produção.

Tabela de Resumo:

| Característica | Deposição por Pulverização Catódica | Deposição por Evaporação |

|---|---|---|

| Mecanismo Central | Transferência de momento via bombardeamento iônico | Vaporização térmica via aquecimento |

| Adesão do Filme | Superior (alta energia cinética) | Mais fraca (baixa energia térmica) |

| Densidade do Filme | Alta | Mais baixa |

| Velocidade de Deposição | Mais lenta, mais controlada | Mais rápida |

| Compatibilidade com Substrato | Pode danificar materiais delicados | Suave, adequado para substratos delicados |

| Versatilidade do Material | Alta (ligas, compostos, controle de cor) | Limitada (cor verdadeira do material) |

| Ideal Para | Revestimentos duráveis, ligas complexas, efeitos ópticos | Deposição de alta velocidade, espessura uniforme, materiais delicados |

Ainda em dúvida sobre qual método de deposição é o certo para o seu projeto? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em fornecer o equipamento de laboratório e os consumíveis ideais para todas as suas necessidades de deposição de filme fino. Se você precisa da adesão superior da pulverização catódica ou da uniformidade de alta velocidade da evaporação, podemos guiá-lo para a solução perfeita para o seu laboratório. Entre em contato com nossa equipe hoje mesmo para discutir sua aplicação específica e otimizar seu processo!

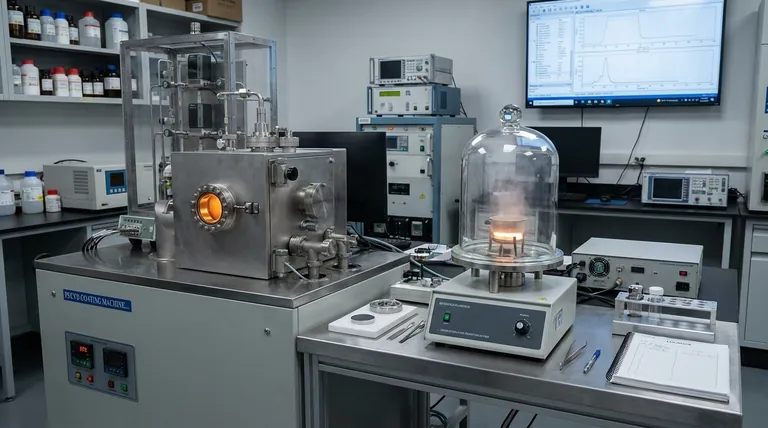

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

As pessoas também perguntam

- Qual é a fonte do feixe de elétrons? Escolhendo o Emissor Certo para Sua Aplicação

- Quais são os usos da evaporação na indústria? Da Concentração de Alimentos a Filmes Finos de Alta Tecnologia

- Como você faz a deposição de filmes finos? Escolhendo o Método Certo para o Desempenho do Seu Material

- Como a evaporação térmica é usada para depositar um filme metálico fino? Um guia simples para revestimento de alta pureza

- O que é o processo de evaporação térmica? Um Guia para Deposição de Filmes Finos Simples e de Alta Pureza

- O que é a técnica de deposição por evaporação térmica a vácuo? Um Guia Simples para Revestimento de Filmes Finos

- Qual é o princípio do método de evaporação térmica? Um Guia Simples para a Deposição de Filmes Finos

- O que é um evaporador de película fina? Uma solução suave para materiais viscosos e sensíveis ao calor