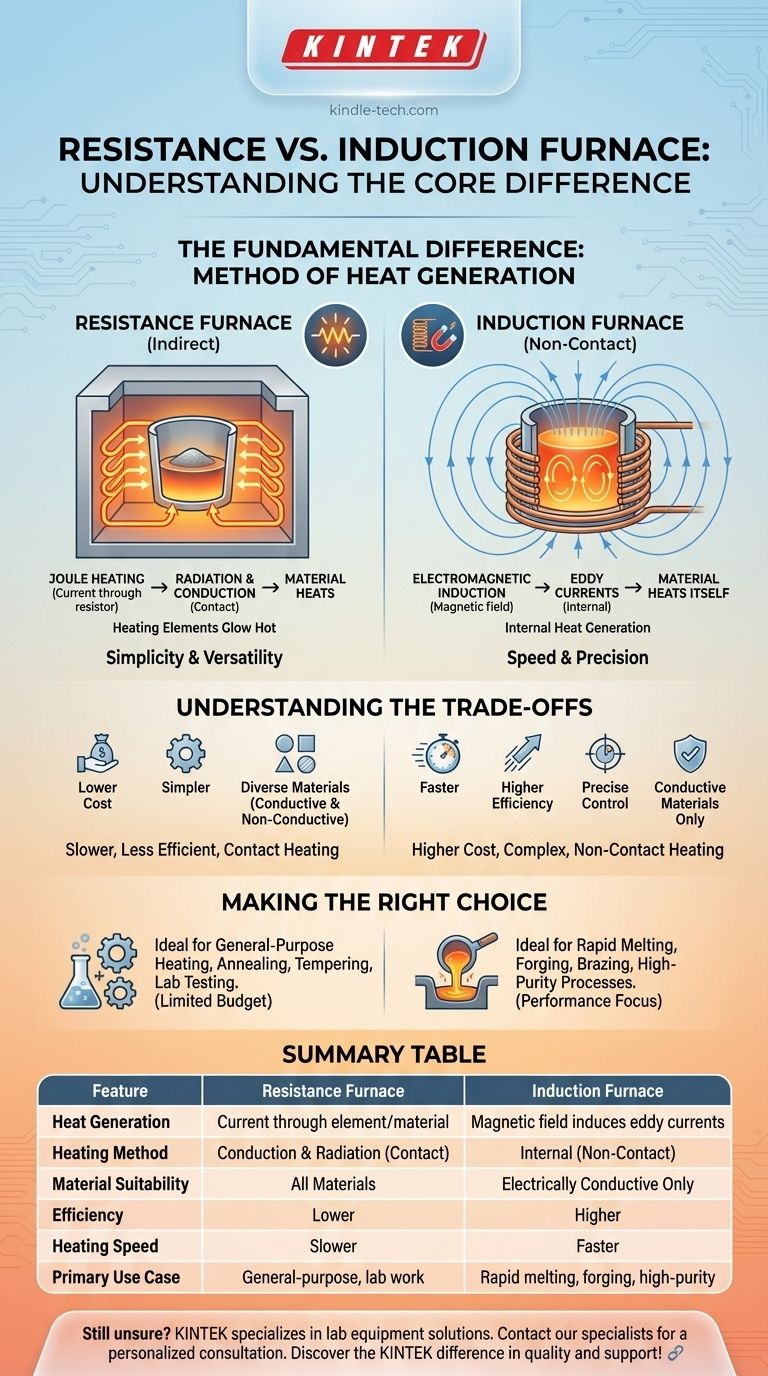

A diferença fundamental entre um forno de resistência e um forno de indução é o método de geração de calor. Um forno de resistência funciona passando uma corrente elétrica através de um material de alta resistência — seja o próprio objeto ou um elemento de aquecimento separado — que fica incandescente e transfere calor. Um forno de indução, em contraste, usa um método sem contato, criando um poderoso campo magnético para gerar calor diretamente dentro do material condutor.

Embora ambos sejam tipos de fornos elétricos, a distinção central é como eles fornecem energia. Um forno de resistência usa condução e radiação de um elemento quente, enquanto um forno de indução usa um campo eletromagnético para fazer o material aquecer a partir de dentro. Essa única diferença dita sua eficiência, velocidade e aplicações ideais.

O Princípio do Aquecimento por Resistência

O aquecimento por resistência é uma tecnologia simples e amplamente utilizada. Seu funcionamento baseia-se em um princípio fundamental da física.

Como Funciona: Aquecimento Joule

O princípio central é a primeira lei de Joule. Quando uma corrente elétrica passa por um condutor, ela gera calor devido à resistência desse condutor.

Este é o mesmo efeito que faz as bobinas de uma torradeira elétrica ou de um aquecedor brilhar em vermelho vivo. A quantidade de calor é diretamente proporcional à resistência e ao quadrado da corrente.

Aquecimento Direto vs. Indireto

Existem dois métodos principais para aplicar este princípio:

- Aquecimento por Resistência Indireta: Esta é a forma mais comum. A corrente é passada através de elementos de aquecimento dedicados feitos de material de alta resistência. Esses elementos ficam extremamente quentes e transferem seu calor para a câmara do forno e para o material (a "carga") através de radiação e convecção.

- Aquecimento por Resistência Direta: Neste método, o material a ser aquecido atua como o próprio resistor. Eletrodos são conectados diretamente à carga, e uma grande corrente é passada através dela, fazendo com que ela aqueça por dentro. Isso é menos comum e só é adequado para materiais condutores.

O Princípio do Aquecimento por Indução

O aquecimento por indução é um processo de aquecimento sem contato mais avançado. Ele se baseia nos princípios do eletromagnetismo para gerar calor com velocidade e precisão notáveis.

Como Funciona: Indução Eletromagnética

Um forno de indução usa uma bobina potente, geralmente feita de cobre, através da qual uma corrente alternada (CA) de alta frequência é passada.

Essa corrente gera um campo magnético forte e em rápida mudança no espaço dentro e ao redor da bobina.

O Papel das Correntes Parasitas (Eddy Currents)

Quando um material condutor, como uma peça de metal, é colocado dentro deste campo magnético, o campo induz correntes elétricas circulares dentro do material. Estas são conhecidas como correntes parasitas (eddy currents).

Essas correntes parasitas fluem contra a resistência elétrica própria do material, gerando calor intenso e localizado. O material efetivamente se torna seu próprio elemento de aquecimento, permitindo um aquecimento extremamente rápido e uniforme de dentro para fora.

Compreendendo as Trocas (Trade-offs)

Nenhuma tecnologia é universalmente superior; a escolha certa depende inteiramente da aplicação, do material e do resultado desejado.

Forno de Resistência: Simplicidade vs. Ineficiência

As principais vantagens dos fornos de resistência são sua simplicidade e menor custo inicial. Eles podem ser usados para aquecer uma vasta gama de materiais, incluindo não condutores.

No entanto, eles são frequentemente menos eficientes em termos de energia. O calor deve primeiro ser gerado nos elementos e depois transferido para a carga, resultando em perda de calor para a estrutura do forno e para a atmosfera. Eles também têm tempos de inicialização mais lentos e um controle de temperatura menos preciso.

Forno de Indução: Precisão vs. Complexidade

Os fornos de indução oferecem velocidade, eficiência e controle incomparáveis. Como o calor é gerado diretamente dentro do material, a transferência de energia é altamente eficiente com perda mínima de calor. Isso permite ciclos de aquecimento rápidos e gerenciamento preciso da temperatura.

As principais desvantagens são o custo inicial mais alto e a complexidade. Além disso, o aquecimento por indução só é eficaz em materiais eletricamente condutores, tornando-o inadequado para cerâmicas, vidro ou outros isolantes.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar a tecnologia correta, você deve primeiro definir seu requisito de processo mais crítico.

- Se seu foco principal for aquecimento de uso geral para materiais diversos com um orçamento limitado: Um forno de resistência é a escolha mais direta e econômica para aplicações como recozimento, têmpera ou testes de laboratório.

- Se seu foco principal for fusão ou aquecimento rápido, de alta pureza e eficiente de metais condutores: Um forno de indução oferece desempenho superior, controle e eficiência operacional para tarefas como fusão de metais, forjamento e brasagem.

Em última análise, entender este mecanismo central — aquecimento por contato versus indução sem contato — é a chave para selecionar a tecnologia mais eficaz para seu processo específico.

Tabela de Resumo:

| Característica | Forno de Resistência | Forno de Indução |

|---|---|---|

| Geração de Calor | Corrente através do elemento de aquecimento ou material | Campo magnético induz correntes parasitas no material |

| Método de Aquecimento | Condução e Radiação (Contato) | Interno (Sem Contato) |

| Adequação do Material | Todos os Materiais (Condutores e Não Condutores) | Apenas Materiais Eletricamente Condutores |

| Eficiência | Menor (Perda de calor para o ambiente) | Maior (Aquecimento interno direto) |

| Velocidade de Aquecimento | Mais Lenta | Mais Rápida |

| Caso de Uso Principal | Aquecimento de uso geral, recozimento, trabalho de laboratório | Fusão rápida, forjamento, processos de alta pureza |

Ainda em dúvida sobre qual tecnologia de forno é adequada para sua aplicação?

A KINTEK é especializada em fornecer as soluções de equipamentos de laboratório perfeitas. Nossos especialistas podem ajudá-lo a analisar suas necessidades específicas — quer você precise da versatilidade de um forno de resistência ou da precisão de alta velocidade de um forno de indução — para garantir o desempenho e a eficiência ideais para o seu laboratório.

Entre em contato com nossos especialistas hoje mesmo para uma consulta personalizada e descubra a diferença KINTEK em qualidade e suporte!

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações