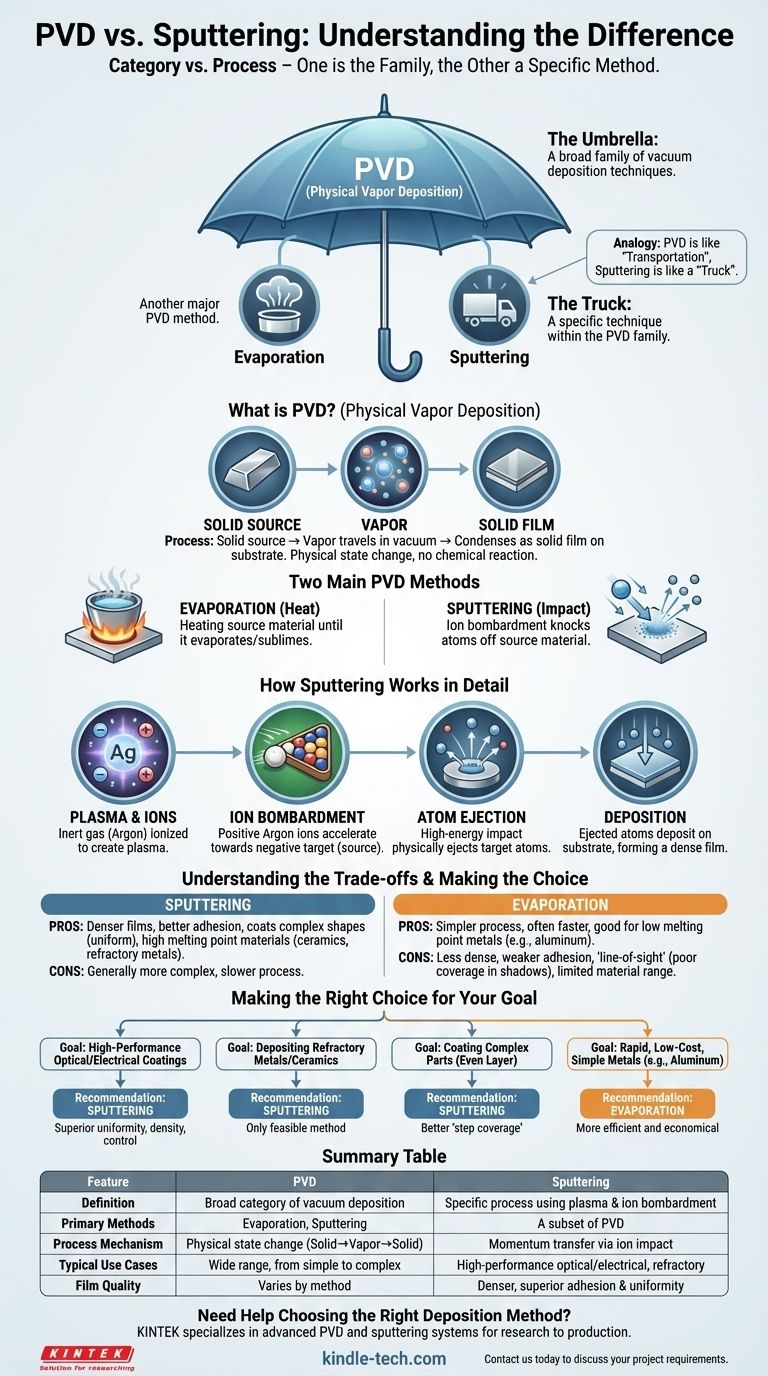

A diferença fundamental é de categoria versus processo. Sputtering é uma técnica específica usada para criar um filme fino, enquanto a Deposição Física de Vapor (PVD) é a família ampla de técnicas que inclui sputtering, bem como outros métodos como evaporação térmica e por feixe de elétrons. Pense em PVD como "transporte" e sputtering como um "caminhão"—um caminhão é um tipo de transporte, mas nem todo transporte é um caminhão.

O equívoco central é ver PVD e sputtering como alternativas concorrentes. Na realidade, sputtering é um dos dois principais métodos que se enquadram no guarda-chuva do PVD. Entender essa hierarquia é a chave para compreender como os revestimentos de filmes finos modernos são feitos.

O que é Deposição Física de Vapor (PVD)?

PVD descreve uma variedade de métodos de deposição a vácuo que usam meios puramente físicos para transferir um material de uma fonte para um substrato.

O Princípio Central do PVD

Todos os processos de PVD ocorrem em vácuo e compartilham uma sequência comum: um material fonte sólido é convertido em vapor, esse vapor viaja pela câmara e depois se condensa em um substrato como um filme fino e sólido. A parte "física" do nome significa que o material muda de estado—de sólido para vapor e de volta para sólido—sem sofrer uma reação química.

Os Dois Principais Métodos de PVD

O PVD é amplamente dividido em duas abordagens principais com base em como o material é transformado em vapor: evaporação e sputtering.

-

Evaporação: Este método envolve aquecer o material fonte até que ele evapore ou sublime. Pense nisso como ferver água, onde o vapor resultante se condensa em uma superfície fria.

-

Sputtering: Este método usa bombardeio iônico para arrancar fisicamente átomos do material fonte. Imagine uma bola branca quebrando um conjunto de bolas de bilhar—o impacto de alta energia envia partículas se espalhando.

Como o Sputtering Funciona em Detalhes

Sputtering é um processo de PVD altamente controlado e versátil que depende da transferência de momento em vez de calor.

O Papel do Plasma

Primeiro, um gás inerte—tipicamente Argônio—é introduzido na câmara de vácuo. Um campo elétrico é aplicado, o que ioniza o gás e cria um plasma brilhante.

O Processo de Bombardeio

O material fonte, conhecido como "alvo", recebe uma carga elétrica negativa. Isso faz com que os íons positivos do plasma (íons de Argônio) acelerem e colidam com o alvo em alta velocidade.

Ejeção de Átomos e Deposição

Cada colisão tem energia suficiente para "pulverizar" ou ejetar fisicamente átomos da superfície do alvo. Esses átomos ejetados viajam pela câmara de vácuo e se depositam no substrato, construindo gradualmente um filme fino denso e uniforme.

Entendendo as Compensações: Sputtering vs. Evaporação

Embora ambos sejam processos de PVD, a escolha entre sputtering e evaporação depende inteiramente do material e das propriedades desejadas do filme final.

Densidade do Filme e Adesão

O Sputtering produz filmes que são geralmente mais densos e aderem mais fortemente ao substrato. Os átomos pulverizados chegam com maior energia cinética, fixando-os mais firmemente na superfície.

Compatibilidade de Material

O Sputtering é excepcionalmente versátil. Ele pode depositar materiais com pontos de fusão extremamente altos, como cerâmicas e metais refratários, que são impossíveis de depositar usando evaporação.

Controle de Deposição e Uniformidade

O Sputtering oferece controle superior sobre a espessura do filme e pode revestir mais facilmente formas tridimensionais complexas com uma camada uniforme. A evaporação tende a ser mais um processo de "linha de visão", tornando difícil revestir áreas sombreadas.

Velocidade e Complexidade do Processo

A evaporação pode frequentemente ser um processo mais rápido e simples para certos materiais, especialmente aqueles com pontos de fusão mais baixos, como o alumínio. Os sistemas de sputtering são tipicamente mais complexos.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o método de PVD correto requer combinar as capacidades do processo com as necessidades da sua aplicação.

- Se o seu foco principal são revestimentos ópticos ou elétricos de alto desempenho: O Sputtering é quase sempre preferido por sua uniformidade, densidade e controle superiores.

- Se o seu foco principal é a deposição de metais refratários ou cerâmicas: O Sputtering é o único método de PVD viável, pois esses materiais não podem ser facilmente evaporados.

- Se o seu foco principal é a deposição rápida e de baixo custo de metais simples como o alumínio: A evaporação por feixe de elétrons ou térmica pode ser uma escolha mais eficiente e econômica.

- Se o seu foco principal é revestir uma peça complexa com uma camada uniforme: O Sputtering oferece melhor "cobertura de degrau" e fornecerá um filme mais uniforme do que a evaporação.

Em última análise, tanto o sputtering quanto a evaporação são ferramentas poderosas na família PVD, cada uma com vantagens distintas para desafios de fabricação específicos.

Tabela de Resumo:

| Característica | PVD (Deposição Física de Vapor) | Sputtering (Um Tipo de PVD) |

|---|---|---|

| Definição | Categoria ampla de métodos de deposição a vácuo | Processo específico que usa plasma e bombardeio iônico |

| Métodos Principais | Evaporação, Sputtering | Um subconjunto do PVD |

| Mecanismo do Processo | Mudança de estado físico (sólido→vapor→sólido) | Transferência de momento via impacto iônico |

| Casos de Uso Típicos | Ampla gama, desde metalização simples até revestimentos complexos | Revestimentos ópticos/elétricos de alto desempenho, materiais refratários |

| Qualidade do Filme | Varia de acordo com o método | Filmes mais densos, adesão e uniformidade superiores |

Precisa de Ajuda para Escolher o Método de Deposição Certo?

Entender as nuances entre as técnicas de PVD, como sputtering e evaporação, é crucial para alcançar resultados ideais no seu laboratório. O equipamento certo pode impactar significativamente a qualidade do filme, a adesão e o sucesso geral do projeto.

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis, incluindo sistemas de PVD e sputtering de última geração. Atendemos a uma ampla gama de necessidades laboratoriais, desde pesquisa e desenvolvimento até produção em alto volume.

Deixe que nossos especialistas ajudem você a selecionar a solução perfeita para sua aplicação específica—se você precisa da versatilidade do sputtering para revestimentos complexos ou da eficiência da evaporação para tarefas mais simples.

Contate-nos hoje para discutir os requisitos do seu projeto e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura