A diferença fundamental não é de oposição, mas de classificação. Carbono Diamante-Semelhante (DLC) é um tipo específico e de alto desempenho de revestimento PVD. PVD, ou Deposição Física de Vapor, é o nome amplo para um processo usado para aplicar uma família de acabamentos duros e duráveis. Portanto, perguntar sobre a diferença é como perguntar sobre a diferença entre um "carro esportivo" e um "Porsche 911"—um é uma categoria, e o outro é um exemplo específico e premium dentro dessa categoria.

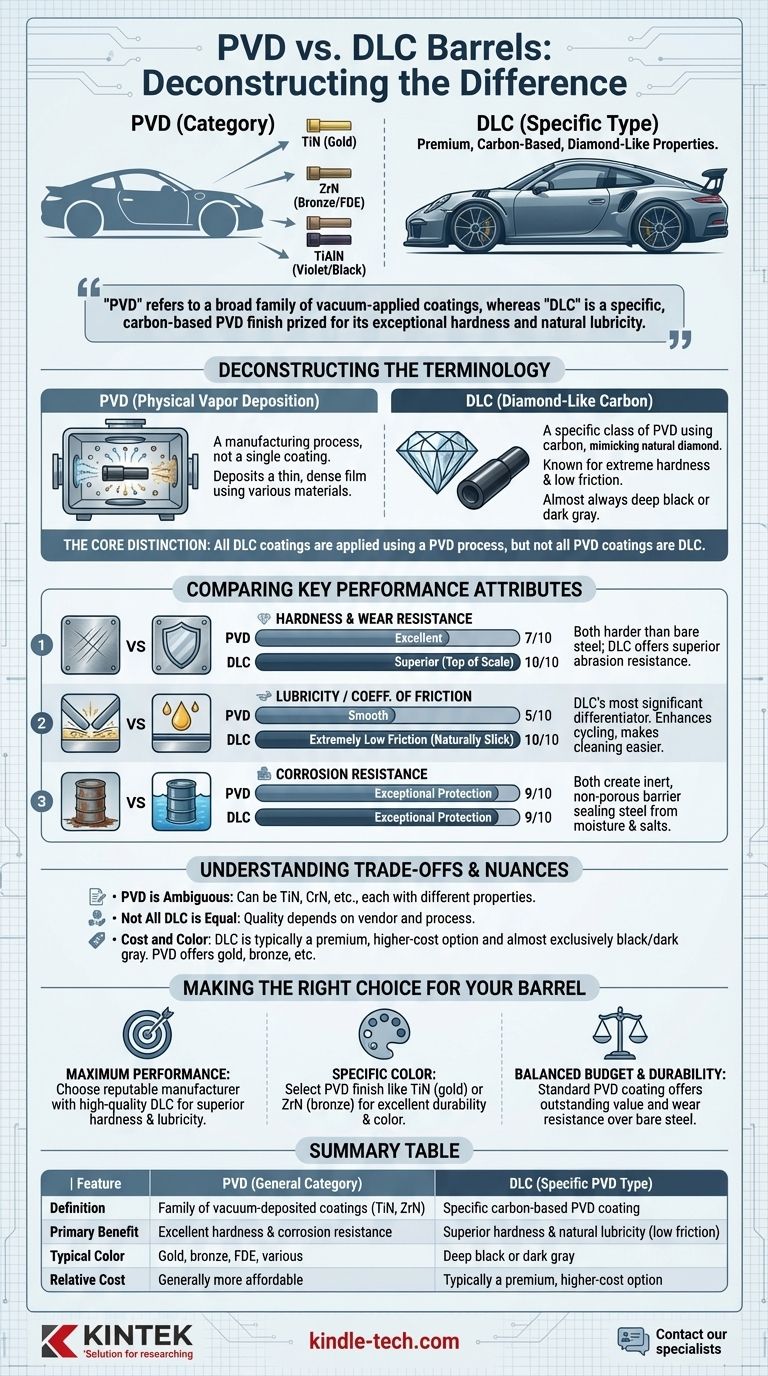

Embora ambos forneçam um acabamento durável e resistente à corrosão, "PVD" refere-se a uma ampla família de revestimentos aplicados a vácuo, enquanto "DLC" é um acabamento PVD específico à base de carbono, valorizado por sua dureza excepcional e lubrificidade natural.

Desvendando a Terminologia: PVD vs. DLC

Para tomar uma decisão informada, você deve primeiro entender a relação entre esses dois termos. Eles são frequentemente apresentados como concorrentes, mas a realidade é mais sutil.

O que é PVD (Deposição Física de Vapor)?

Deposição Física de Vapor (PVD) é um processo de fabricação, não um revestimento único. Envolve vaporizar um material sólido em uma câmara de vácuo e depositá-lo como um filme fino e denso na superfície de uma peça, como um cano.

Este processo pode usar vários materiais para criar acabamentos diferentes. Exemplos comuns na indústria de armas de fogo incluem Nitreto de Titânio (TiN), que tem cor de ouro, e Nitreto de Zircônio (ZrN), que pode ser ouro pálido ou terra escura fosca.

Quando um fabricante simplesmente afirma que um cano tem um "acabamento PVD", é um descritor geral para um revestimento resistente aplicado por este método.

O que é DLC (Carbono Diamante-Semelhante)?

Carbono Diamante-Semelhante (DLC) é uma classe específica de revestimento PVD que usa carbono como seu material principal. O processo deposita um filme com uma estrutura amorfa que imita muitas propriedades do diamante natural.

As características chave do DLC são sua extrema dureza superficial e um coeficiente de atrito incrivelmente baixo (lubrificidade). É quase sempre de uma cor preta profunda e rica ou cinza escuro.

A Distinção Central: Uma Categoria vs. um Acabamento Específico

Pense desta forma: PVD é a família abrangente de "revestimentos depositados a vácuo". DLC é um membro especializado dessa família, renomado por seus atributos de desempenho premium.

Todos os revestimentos DLC são aplicados usando um processo PVD, mas nem todos os revestimentos PVD são DLC.

Comparando Atributos Chave de Desempenho

Embora o DLC seja um tipo de PVD, sua estrutura de carbono única lhe confere vantagens distintas sobre outros revestimentos PVD comuns, como o TiN.

Dureza e Resistência ao Desgaste

Tanto os acabamentos PVD quanto os DLC são significativamente mais duros do que o aço nu ou acabamentos mais antigos como o azulamento (bluing). Eles oferecem excelente proteção contra arranhões e desgaste de coldres ou uso geral.

No entanto, o DLC de alta qualidade geralmente está no topo absoluto da escala de dureza para revestimentos de armas de fogo. Sua estrutura semelhante a diamante fornece resistência superior à abrasão e danos superficiais.

Lubrificidade (Coeficiente de Atrito)

Esta é a diferenciação de desempenho mais significativa. A estrutura atômica do DLC o torna naturalmente escorregadio, resultando em um coeficiente de atrito extremamente baixo.

Esta lubrificidade aprimorada significa que a ação de uma arma de fogo pode ciclar de forma mais suave com menos lubrificação. Também facilita a limpeza, pois a incrustação de carbono e os resíduos têm muito mais dificuldade em aderir à superfície escorregadia. Embora outros revestimentos PVD sejam lisos, eles não correspondem à lubrificidade inerente do DLC.

Resistência à Corrosão

Tanto os revestimentos PVD gerais quanto os revestimentos DLC específicos criam uma barreira inerte e não porosa sobre o metal base. Isso sela efetivamente o aço contra umidade e sais, fornecendo resistência excepcional à corrosão.

Neste aspecto, um acabamento PVD bem aplicado e um acabamento DLC bem aplicado oferecem proteção de primeira linha.

Entendendo as Compensações e Nuances

Escolher um acabamento nem sempre é tão simples quanto escolher aquele com as especificações mais altas. Custo, controle de qualidade e estética desempenham um papel crucial.

"PVD" é um Termo Ambíguo

Quando um produto é comercializado com um acabamento "PVD" genérico, pode ser difícil saber exatamente o que você está recebendo. Pode ser TiN, CrN (Nitreto de Cromo) ou outra variante, cada uma com propriedades ligeiramente diferentes. O DLC, embora tenha variações, é um termo mais específico e descritivo.

Nem Todo DLC é Igual

A qualidade de um acabamento DLC depende muito do fornecedor e de seu processo específico. Fatores como preparação da superfície, temperatura da câmara e a formulação exata da mistura de carbono impactam drasticamente o resultado final. Um acabamento "DLC" mal aplicado de uma fonte econômica pode lascar ou falhar, enquanto um acabamento PVD padrão aplicado corretamente será excelente.

Custo e Cor

Geralmente, um revestimento DLC verdadeiro e de alta qualidade é uma das opções de acabamento mais caras devido à complexidade do processo.

Além disso, o DLC é quase exclusivamente preto ou cinza escuro. Se você deseja uma cor específica como ouro, bronze ou "oil slick" (óleo escorregadio), você deve escolher um tipo diferente de revestimento PVD, como Nitreto de Titânio (TiN) ou Nitreto de Titânio Alumínio (TiAlN).

Fazendo a Escolha Certa para o Seu Cano

Sua decisão deve ser guiada pelo seu objetivo principal para o cano, equilibrando desempenho, estética e orçamento.

- Se seu foco principal é o desempenho máximo: Escolha um cano de um fabricante respeitável que afirme explicitamente usar um acabamento DLC de alta qualidade. A dureza superior e a lubrificidade natural oferecem um benefício tangível.

- Se seu foco principal é uma cor específica: Selecione um acabamento PVD como TiN (ouro), ZrN (FDE/bronze) ou TiAlN (violeta/preto). Você ainda obtém excelente dureza e resistência à corrosão, que é uma grande melhoria em relação aos acabamentos tradicionais.

- Se seu foco principal é equilibrar orçamento e durabilidade: Um cano revestido com PVD padrão oferece um valor excelente, proporcionando um salto maciço na resistência ao desgaste e à corrosão em comparação com o aço nu ou o azulamento.

Em última análise, escolher entre PVD e DLC é sobre entender suas prioridades e combiná-las com as capacidades específicas do revestimento.

Tabela Resumo:

| Característica | PVD (Categoria Geral) | DLC (Tipo Específico de PVD) |

|---|---|---|

| Definição | Uma família de revestimentos depositados a vácuo (ex: TiN, ZrN) | Um revestimento PVD específico à base de carbono |

| Benefício Principal | Excelente dureza e resistência à corrosão | Dureza superior e lubrificidade natural (baixo atrito) |

| Cor Típica | Ouro, bronze, FDE, vários | Preto profundo ou cinza escuro |

| Custo Relativo | Geralmente mais acessível | Tipicamente uma opção premium de custo mais elevado |

Pronto para Selecionar o Revestimento Perfeito para o Seu Equipamento de Laboratório?

Entender as nuances entre um acabamento PVD geral e um revestimento DLC de alto desempenho é fundamental para alcançar resultados ideais em seu laboratório. A escolha certa impacta a resistência ao desgaste, a lubrificidade e a longevidade de seus componentes.

A KINTEK é especializada em equipamentos e consumíveis de laboratório de precisão. Deixe que nossos especialistas o guiem para o tratamento de superfície ideal para sua aplicação específica—se você precisa da proteção ampla de um revestimento PVD ou do desempenho superior do DLC.

Entre em contato com nossos especialistas hoje para discutir os requisitos do seu projeto e garantir que seu equipamento funcione no seu melhor.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Conjunto de Barco de Evaporação Cerâmica Cadinho de Alumina para Uso Laboratorial

As pessoas também perguntam

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura