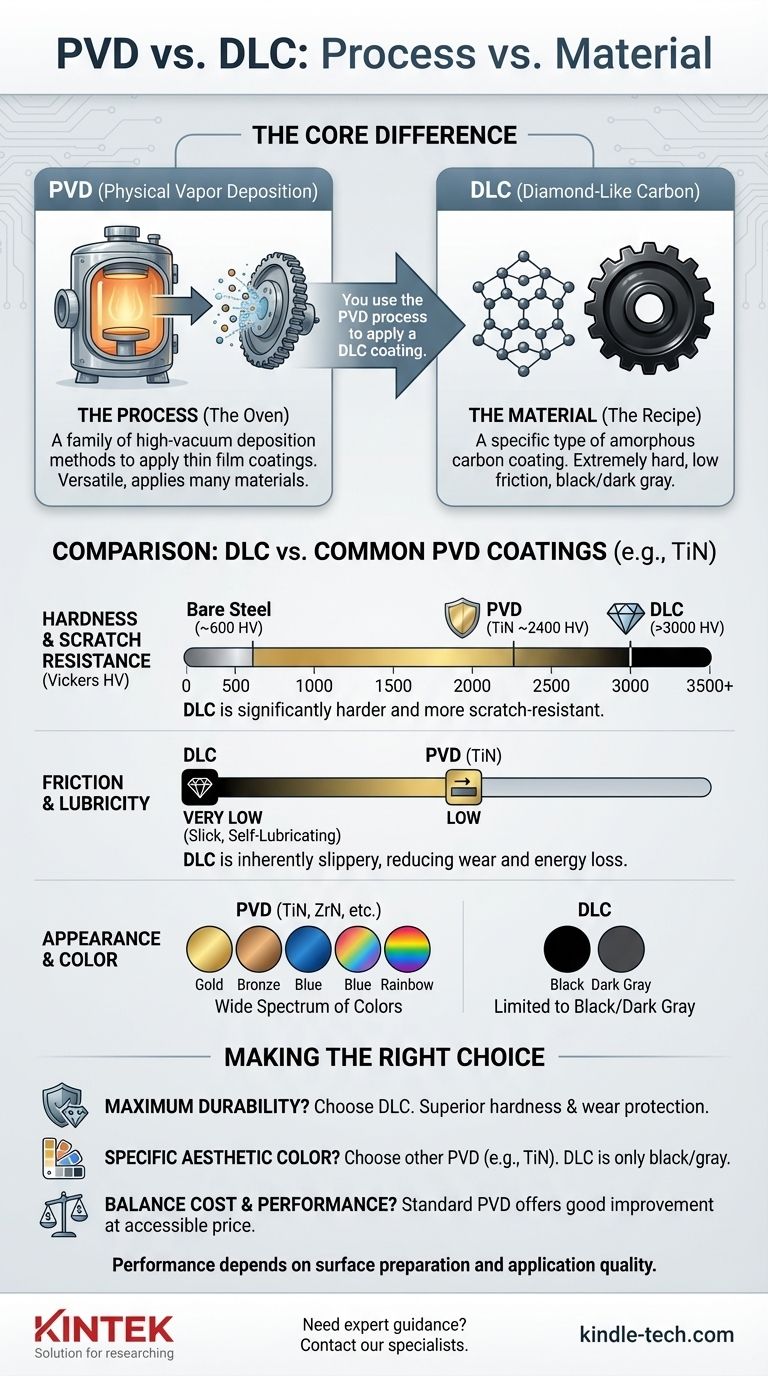

A principal diferença reside na categoria. PVD é um processo de fabricação, enquanto DLC é um material específico que é frequentemente aplicado usando esse processo. Pense em PVD como o forno e DLC como uma receita específica e de alto desempenho que você pode assar nele.

O mal-entendido central surge porque os termos são usados de forma intercambiável, mas não são a mesma coisa. PVD (Deposição Física de Vapor) é o método usado para aplicar um revestimento de filme fino, enquanto DLC (Carbono Tipo Diamante) é a substância que está sendo aplicada. Você usa o processo PVD para aplicar um revestimento DLC.

O que é PVD? O Processo Explicado

Um Método de Aplicação a Vácuo Elevado

A Deposição Física de Vapor (PVD) não é um único revestimento, mas sim uma família de processos de deposição a vácuo.

Em um processo PVD, um material-fonte sólido é vaporizado em um plasma de átomos ou moléculas dentro de uma câmara de vácuo elevado. Esse vapor é então depositado no objeto alvo, criando um revestimento muito fino, denso e altamente aderente.

PVD Cria Muitos Revestimentos Diferentes

O processo PVD é incrivelmente versátil. Ao alterar o material-fonte que é vaporizado, você pode criar uma ampla gama de revestimentos com diferentes propriedades e cores.

Revestimentos comuns aplicados via PVD incluem Nitreto de Titânio (TiN), Nitreto de Zircônio (ZrN) e Nitreto de Cromo (CrN), bem como Carbono Tipo Diamante (DLC).

O que é DLC? O Material Explicado

Uma Forma Única de Carbono

O Carbono Tipo Diamante (DLC) é uma classe específica de material de carbono amorfo que exibe algumas das propriedades únicas do diamante natural.

As Propriedades Chave do DLC

Os revestimentos DLC são renomados por suas características excepcionais. Seus principais benefícios são a altíssima dureza (excelente resistência a riscos) e um baixíssimo coeficiente de atrito (é incrivelmente escorregadio).

Essa combinação torna o DLC uma escolha premium para aplicações que exigem resistência superior ao desgaste e durabilidade, desde caixas de relógios de ponta até componentes críticos de motores e ferramentas de corte.

A Comparação Real: DLC vs. Outros Revestimentos PVD

Quando as pessoas perguntam sobre a diferença entre PVD e DLC, geralmente estão tentando comparar um acabamento DLC com outros revestimentos duros comuns que também são aplicados usando o processo PVD.

Dureza e Resistência a Riscos

É aqui que o DLC realmente se destaca. Na escala de dureza Vickers, um revestimento DLC de alta qualidade pode exceder 3000 HV (e algumas formas são muito mais altas), tornando-o um dos revestimentos mais duros e resistentes a riscos disponíveis.

Outros revestimentos PVD comuns, como o Nitreto de Titânio (TiN), também são muito duros, tipicamente em torno de 2400 HV. Embora significativamente mais duros do que o aço nu (que geralmente está abaixo de 600 HV), eles são geralmente menos resistentes a riscos do que o DLC.

Atrito e Lubrificidade

O DLC é famoso por suas propriedades de baixo atrito, tornando-o naturalmente "escorregadio". Isso reduz a energia necessária para que as peças móveis deslizem umas contra as outras, minimizando o desgaste e o calor. Esta é uma grande vantagem para lâminas de facas, pistões de motor e ferrolhos de armas de fogo.

Aparência e Cor

Esta é uma distinção crítica. Os revestimentos DLC são quase exclusivamente pretos ou cinza escuro.

Outros revestimentos PVD oferecem um amplo espectro de cores. O TiN produz um acabamento dourado característico, enquanto o ZrN pode ser dourado claro ou champanhe. Outras formulações podem criar acabamentos em bronze, azul, arco-íris e grafite.

Entendendo as Compensações

O Revestimento é Tão Bom Quanto Sua Aplicação

O desempenho de qualquer revestimento PVD, incluindo o DLC, depende criticamente da preparação da superfície do material subjacente (o substrato). Uma superfície mal preparada resultará em má adesão, fazendo com que até mesmo o revestimento mais duro lasque ou descasque.

Nem Todo DLC é Igual

"DLC" é uma família de revestimentos, não uma única substância monolítica. Diferentes formulações e parâmetros de aplicação resultam em revestimentos DLC com graus variados de dureza, escorregadio e durabilidade. Um DLC barato e mal aplicado pode ter um desempenho pior do que um revestimento TiN de alta qualidade.

Custo e Complexidade

A aplicação de um revestimento DLC de alta qualidade é geralmente um processo mais complexo e caro do que a aplicação de revestimentos padrão como o TiN. Esse custo aumentado se reflete diretamente no preço do produto final.

Fazendo a Escolha Certa para Sua Aplicação

- Se seu foco principal é durabilidade máxima e resistência a riscos: Um revestimento DLC bem aplicado é a escolha técnica superior, oferecendo o mais alto nível de dureza superficial e proteção contra desgaste.

- Se seu foco principal é uma cor estética específica (dourado, bronze, etc.): Você precisará escolher um revestimento PVD diferente, como TiN ou ZrN, já que o DLC é limitado a preto e cinza.

- Se seu foco principal é equilibrar custo e desempenho: Revestimentos PVD padrão como o TiN oferecem uma melhoria substancial na dureza em relação ao metal nu a um ponto de preço mais acessível do que o DLC premium.

Em última análise, sua escolha depende de uma compreensão clara de suas prioridades e do desempenho que você exige do produto.

Tabela de Resumo:

| Característica | PVD (Processo) | DLC (Material) |

|---|---|---|

| Definição | Uma família de métodos de deposição a vácuo | Um tipo específico de revestimento de carbono amorfo |

| Papel Principal | A técnica de aplicação | A substância de revestimento que está sendo aplicada |

| Característica Chave | Versátil; pode aplicar muitos revestimentos | Extremamente duro e de baixo atrito |

| Dureza (Vickers HV) | Varia conforme o revestimento (ex: TiN ~2400 HV) | Tipicamente >3000 HV |

| Cores Comuns | Dourado, bronze, azul, etc. | Apenas preto ou cinza escuro |

Precisa de orientação especializada sobre o revestimento ideal para sua aplicação?

Na KINTEK, somos especializados em equipamentos de laboratório avançados e consumíveis para engenharia de superfícies. Se você está desenvolvendo produtos que exigem a dureza extrema do DLC ou a estética versátil de outros revestimentos PVD, nossa experiência garante que você selecione a solução certa para o máximo desempenho e durabilidade.

Vamos discutir os requisitos específicos do seu projeto. Entre em contato com nossos especialistas hoje mesmo para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Conjunto de Barco de Evaporação Cerâmica Cadinho de Alumina para Uso Laboratorial

As pessoas também perguntam

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura