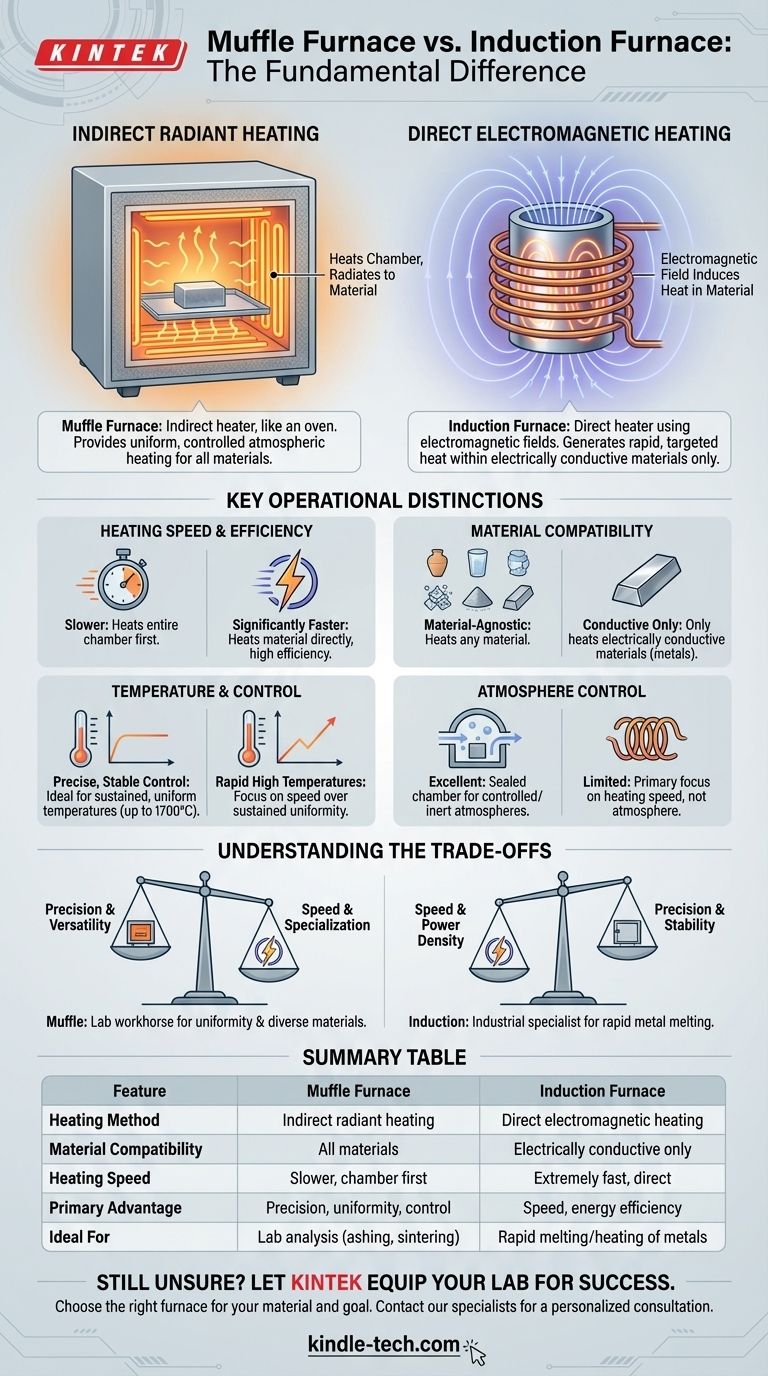

A diferença fundamental entre um forno mufla e um forno de indução reside no seu método de aquecimento. Um forno mufla é um aquecedor indireto; ele aquece uma câmara isolada, que então irradia calor para o material dentro, muito parecido com um forno convencional. Em contraste, um forno de indução é um aquecedor direto que usa um campo eletromagnético para gerar calor dentro do próprio material.

Em sua essência, a escolha é entre dois princípios distintos. Os fornos mufla fornecem aquecimento atmosférico lento, uniforme e controlado para uma ampla variedade de materiais. Os fornos de indução fornecem aquecimento extremamente rápido e direcionado exclusivamente para materiais eletricamente condutores.

A Diferença Fundamental: Como o Calor é Gerado

Para selecionar a ferramenta certa, você deve primeiro entender como cada uma funciona. Seus mecanismos de aquecimento são completamente diferentes, o que dita suas respectivas forças e aplicações.

Forno Mufla: Aquecimento Radiante Indireto

Um forno mufla é essencialmente um forno de alta temperatura. Ele contém componentes de aquecimento, como fios elétricos ou hastes especializadas, que aquecem as paredes de uma câmara isolada (a "mufla").

Esta câmara aquecida então irradia energia térmica uniformemente para a amostra colocada dentro. Como aquece todo o espaço, proporciona excelente estabilidade de temperatura e controle sobre o ambiente da amostra.

Forno de Indução: Aquecimento Eletromagnético Direto

Um forno de indução opera sem quaisquer elementos de aquecimento convencionais. Em vez disso, ele usa uma poderosa corrente alternada passada através de uma bobina para criar um forte campo eletromagnético.

Quando um material eletricamente condutor (como um metal) é colocado dentro deste campo, o campo induz poderosas correntes elétricas — chamadas correntes parasitas — dentro do material. A própria resistência elétrica do material faz com que essas correntes gerem calor intenso e rápido de dentro para fora.

Distinções Operacionais Chave

As diferenças nos mecanismos de aquecimento levam a contrastes significativos no desempenho, compatibilidade de materiais e casos de uso ideais.

Velocidade e Eficiência de Aquecimento

Os fornos de indução são significativamente mais rápidos. Ao aquecer o material diretamente, eles desperdiçam muito pouca energia aquecendo o ar circundante ou as paredes da câmara. Isso os torna altamente eficientes para tarefas como a fusão de metais.

Os fornos mufla são mais lentos. Eles devem primeiro elevar toda a câmara isolada à temperatura alvo antes que a amostra possa ser totalmente aquecida. Este tempo de aquecimento é inerente ao seu design.

Compatibilidade de Materiais

Esta é uma linha divisória crítica. Um forno de indução só pode aquecer materiais eletricamente condutores. É inútil para aquecer cerâmicas, vidro ou outros isolantes.

Um forno mufla é agnóstico em relação ao material. Como ele depende do calor radiante, pode aquecer eficazmente qualquer material, seja ele condutor, não condutor, um pó ou um sólido.

Faixa de Temperatura e Controle

Os fornos mufla são projetados para controle preciso de temperatura por longos períodos. Sua temperatura máxima é determinada pelos elementos de aquecimento utilizados:

- Fios de aquecimento elétricos: Até 1200°C

- Hastes de silício-carbono: Até 1400°C

- Hastes de silício-molibdênio: Até 1700°C

Os fornos de indução podem atingir temperaturas extremamente altas muito rapidamente, mas sua principal vantagem é a velocidade, e não a estabilidade sustentada e uniforme em uma grande câmara.

Controle de Atmosfera

Como um forno mufla é uma câmara selada e fechada, ele é perfeitamente adequado para processos que exigem uma atmosfera específica, controlada ou inerte. Isso é crucial para prevenir a oxidação ou contaminação durante o tratamento térmico.

Compreendendo as Compensações

Nenhuma das tecnologias é universalmente superior; são ferramentas especializadas com vantagens e limitações distintas.

Precisão vs. Velocidade

Um forno mufla oferece uniformidade e precisão de temperatura superiores. É o padrão para trabalhos de laboratório como análise gravimétrica, sinterização ou análise quantitativa, onde temperaturas exatas e estáveis são inegociáveis.

Um forno de indução prioriza velocidade e densidade de potência. Ele se destaca em ambientes industriais onde o objetivo é fundir ou forjar grandes quantidades de metal o mais rápido possível.

Versatilidade vs. Especialização

O forno mufla é um cavalo de batalha versátil. Sua capacidade de aquecer qualquer material o torna um elemento fixo em laboratórios de pesquisa, desenvolvimento e controle de qualidade em muitas indústrias.

O forno de indução é um especialista focado. Sua aplicação está quase inteiramente centrada na metalurgia e processamento de metais condutores.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão final deve ser baseada inteiramente no seu material e no resultado desejado.

- Se o seu foco principal é o aquecimento preciso e uniforme de vários materiais (condutores ou não): Um forno mufla é a escolha correta por seu controle, estabilidade e versatilidade.

- Se o seu foco principal é a fusão ou aquecimento rápido de metais eletricamente condutores: Um forno de indução oferece velocidade e eficiência inigualáveis ao aquecer o material diretamente.

- Se você está realizando análises laboratoriais controladas como recozimento, calcinação ou sinterização: Um forno mufla fornece a estabilidade de temperatura e o controle atmosférico necessários para resultados confiáveis.

Compreender se você precisa aquecer o ambiente ou o próprio material é a chave para selecionar o forno certo para o seu trabalho.

Tabela Resumo:

| Característica | Forno Mufla | Forno de Indução |

|---|---|---|

| Método de Aquecimento | Aquecimento radiante indireto (como um forno) | Aquecimento eletromagnético direto |

| Compatibilidade de Materiais | Todos os materiais (metais, cerâmicas, pós) | Apenas materiais eletricamente condutores |

| Velocidade de Aquecimento | Mais lento, aquece a câmara inteira primeiro | Extremamente rápido, aquece o material diretamente |

| Vantagem Principal | Precisão, uniformidade e controle de atmosfera | Velocidade e eficiência energética para metais |

| Ideal Para | Análise laboratorial (calcinação, sinterização), tratamento térmico | Fusão e aquecimento rápido de metais |

Ainda Não Tem Certeza de Qual Forno é o Certo para Sua Aplicação?

Escolher entre um forno mufla e um forno de indução é fundamental para alcançar resultados precisos e eficientes. A KINTEK, seu parceiro confiável em equipamentos de laboratório, pode ajudá-lo a fazer a escolha certa.

Somos especializados em fornecer fornos de laboratório e consumíveis de alta qualidade, adaptados às suas necessidades específicas. Se você precisa do aquecimento versátil e controlado de um forno mufla para pesquisa e desenvolvimento ou da potência rápida e direcionada de um forno de indução para metalurgia, nossos especialistas estão aqui para guiá-lo.

Deixe a KINTEK equipar seu laboratório para o sucesso. Entre em contato com nossos especialistas hoje para uma consulta personalizada e encontre a solução de forno perfeita para seus materiais e processos.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Por que um forno mufla de alta temperatura é essencial para catalisadores de óxido metálico? Otimizar Atividade e Estabilidade

- Por que um forno mufla de alta precisão é necessário para cerâmicas de BiFeO3? Alcançar Pureza de Fase Única e Alta Densidade

- Qual é a temperatura de um forno de queima? Um guia para o ciclo de múltiplos estágios para fundições perfeitas

- Quais são as vantagens de um forno mufla? Alcance Pureza e Precisão Incomparáveis no Seu Laboratório

- Qual é o estágio final da sinterização? Domine a Eliminação Final de Poros para Densidade Máxima

- Qual é a utilidade de um forno mufla em laboratório? Essencial para Análise de Alta Temperatura e Processamento de Materiais

- Qual é a faixa de temperatura de um forno mufla? Escolha a Temperatura Certa para o Seu Laboratório

- Quais são as vantagens dos materiais sinterizados? Alcançar propriedades de material personalizadas e de alto desempenho