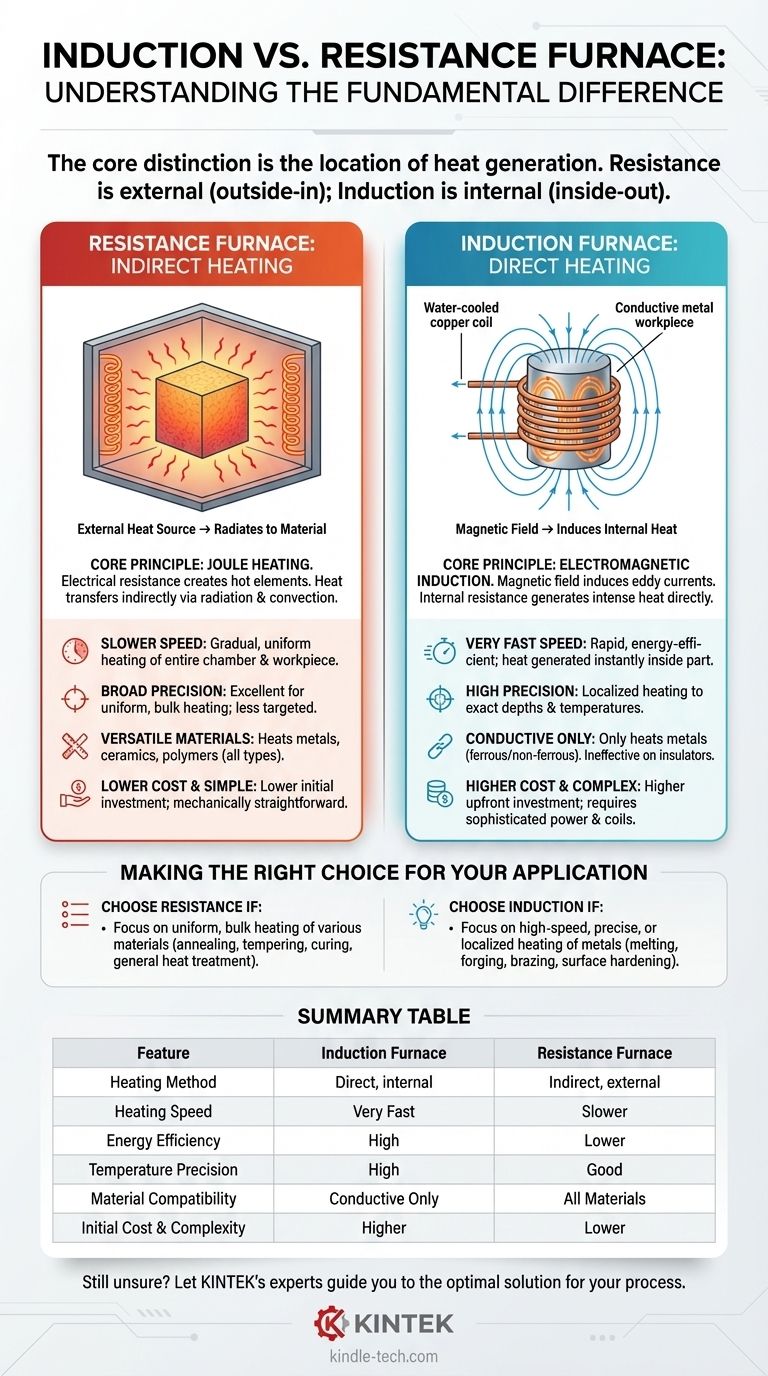

A diferença fundamental entre fornos de indução e fornos de resistência reside na forma como geram calor. Um forno de resistência utiliza elementos de aquecimento que aquecem e transferem calor para o material indiretamente, através de radiação e convecção, muito parecido com um forno convencional. Em contraste, um forno de indução utiliza um campo magnético para gerar calor diretamente dentro do próprio material, sem qualquer contacto físico.

A distinção central é a localização da geração de calor. O aquecimento por resistência é externo, aquecendo o material de fora para dentro. O aquecimento por indução é interno, usando as propriedades do próprio material para gerar calor de dentro para fora. Esta única diferença dita a sua velocidade, eficiência e aplicações ideais.

Como Funcionam os Fornos de Resistência: O Método de Aquecimento Indireto

Os fornos de resistência são uma tecnologia fundamental no processamento térmico, valorizados pela sua simplicidade e versatilidade. Operam com base num princípio direto e fiável.

O Princípio Central: Aquecimento Joule

Um forno de resistência funciona passando uma forte corrente elétrica através de um material de alta resistência, conhecido como elemento de aquecimento.

De acordo com a primeira lei de Joule, esta resistência ao fluxo elétrico faz com que o elemento fique extremamente quente. Este é o mesmo princípio que faz funcionar uma torradeira ou um fogão elétrico.

Mecanismo de Transferência de Calor

Os elementos quentes, tipicamente dispostos ao longo das paredes da câmara do forno, aquecem o material alvo indiretamente.

O calor é transferido para a peça de trabalho através de uma combinação de radiação térmica dos elementos quentes e convecção à medida que o ar ou a atmosfera dentro do forno aquece e circula.

Características Principais

Este método indireto resulta num processo de aquecimento mais lento e gradual. Toda a câmara do forno e a peça de trabalho completa devem ser aquecidas juntas até à temperatura alvo, garantindo uma imersão completa e uniforme.

Como Funcionam os Fornos de Indução: O Método de Aquecimento Direto

O aquecimento por indução é um processo mais avançado e de alta velocidade que aproveita os princípios do eletromagnetismo para fornecer energia com notável precisão e eficiência.

O Princípio Central: Indução Eletromagnética

Um forno de indução utiliza uma bobina de cobre arrefecida a água através da qual passa uma corrente alternada (CA) de alta frequência.

Esta corrente gera um campo magnético potente e em rápida mudança em torno da bobina. Quando uma peça de trabalho eletricamente condutora (como um pedaço de aço) é colocada dentro deste campo, o campo induz correntes elétricas potentes, chamadas correntes de Foucault, a fluir dentro do metal.

Aquecimento Direto e Sem Contacto

A própria resistência interna do metal ao fluxo destas correntes de Foucault gera calor intenso e rápido.

Crucialmente, o calor é gerado dentro da própria peça de trabalho. Não há elementos de aquecimento externos, e a bobina permanece fria. É um método limpo e sem contacto de transferência de energia.

Compreendendo as Compensações: Uma Comparação Direta

A escolha entre estas duas tecnologias requer a compreensão das suas vantagens e limitações inerentes, que derivam todas dos seus diferentes mecanismos de aquecimento.

Velocidade e Eficiência de Aquecimento

A indução é significativamente mais rápida e mais eficiente em termos energéticos. Como o calor é gerado diretamente onde é necessário – dentro da peça – muito pouca energia é desperdiçada aquecendo as paredes do forno ou a atmosfera circundante.

A resistência é mais lenta e menos eficiente. Uma grande quantidade de energia é primeiro usada para aquecer as paredes refratárias maciças e todo o volume da câmara antes que a peça de trabalho atinja a sua temperatura alvo.

Controlo e Precisão da Temperatura

A indução oferece uma precisão incomparável. Ao projetar a forma da bobina e controlar a frequência, pode-se aquecer áreas muito específicas de uma peça a profundidades e temperaturas exatas. Isso é ideal para aplicações como endurecimento superficial de um dente de engrenagem, deixando o núcleo macio.

A resistência proporciona um aquecimento amplo e uniforme. É excelente para aquecer um componente inteiro de forma uniforme, mas não consegue atingir facilmente uma secção específica. O controlo é menos preciso e aplica-se a todo o ambiente do forno.

Compatibilidade de Materiais

Os fornos de resistência são altamente versáteis. Podem aquecer praticamente qualquer material, incluindo metais, cerâmicas, polímeros e compósitos, uma vez que o processo de aquecimento não depende das propriedades elétricas do material.

Os fornos de indução são altamente especializados. Podem aquecer apenas materiais eletricamente condutores, principalmente metais ferrosos e não ferrosos. São completamente ineficazes em isoladores como cerâmicas ou plásticos.

Custo e Complexidade

Os fornos de resistência geralmente têm um custo inicial mais baixo e são mecanicamente mais simples. A sua manutenção é direta, frequentemente envolvendo a substituição de elementos de aquecimento.

Os sistemas de indução são mais complexos e caros inicialmente. Requerem fontes de alimentação sofisticadas para gerar correntes de alta frequência e frequentemente necessitam de bobinas personalizadas para peças específicas, o que aumenta o custo e o esforço de engenharia.

Fazendo a Escolha Certa para a Sua Aplicação

A sua escolha depende inteiramente do seu material, dos seus requisitos de processo e dos seus objetivos de produção.

- Se o seu foco principal é o aquecimento de metais de alta velocidade, preciso ou localizado: A indução é a escolha superior para aplicações como fusão, forjamento, brasagem e endurecimento superficial.

- Se o seu foco principal é o aquecimento uniforme e em massa de vários materiais (incluindo não condutores): Um forno de resistência é a solução mais versátil e económica para processos como recozimento, têmpera e cura.

- Se o seu foco principal é a máxima eficiência energética e velocidade de processo para peças condutoras: A transferência direta de energia por indução oferece um desempenho inigualável.

- Se o seu foco principal é a simplicidade operacional e um menor investimento de capital para tratamento térmico geral: A tecnologia robusta e comprovada de um forno de resistência é o padrão.

Em última análise, selecionar o forno correto é sobre combinar o princípio de aquecimento com as exigências específicas do seu material e processo.

Tabela Resumo:

| Característica | Forno de Indução | Forno de Resistência |

|---|---|---|

| Método de Aquecimento | Direto, interno (via campo magnético) | Indireto, externo (via elementos de aquecimento) |

| Velocidade de Aquecimento | Muito Rápido | Mais Lento |

| Eficiência Energética | Alta (transferência direta de energia) | Mais Baixa (aquece toda a câmara) |

| Precisão da Temperatura | Alta (aquecimento localizado possível) | Boa (aquecimento amplo e uniforme) |

| Compatibilidade de Materiais | Apenas materiais eletricamente condutores (metais) | Todos os materiais (metais, cerâmicas, plásticos, etc.) |

| Custo Inicial e Complexidade | Mais Elevado | Mais Baixo |

Ainda Não Tem Certeza Qual Forno é o Certo para o Seu Processo?

A escolha entre um forno de indução e um forno de resistência é crítica para alcançar resultados ótimos no seu laboratório ou linha de produção. O equipamento certo impacta diretamente a sua eficiência, qualidade do produto e resultados financeiros.

Deixe os especialistas da KINTEK guiá-lo. Somos especializados em equipamentos e consumíveis de laboratório, fornecendo soluções personalizadas para os seus desafios específicos de processamento térmico. Podemos ajudá-lo a:

- Analisar a sua aplicação para determinar o tipo de forno mais eficiente e económico.

- Selecionar o modelo perfeito da nossa gama de equipamentos de alto desempenho.

- Otimizar o seu processo para máxima produção e qualidade.

Não deixe os seus resultados ao acaso. Contacte a nossa equipa técnica hoje para uma consulta personalizada e descubra a vantagem KINTEK em soluções de aquecimento de precisão.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos