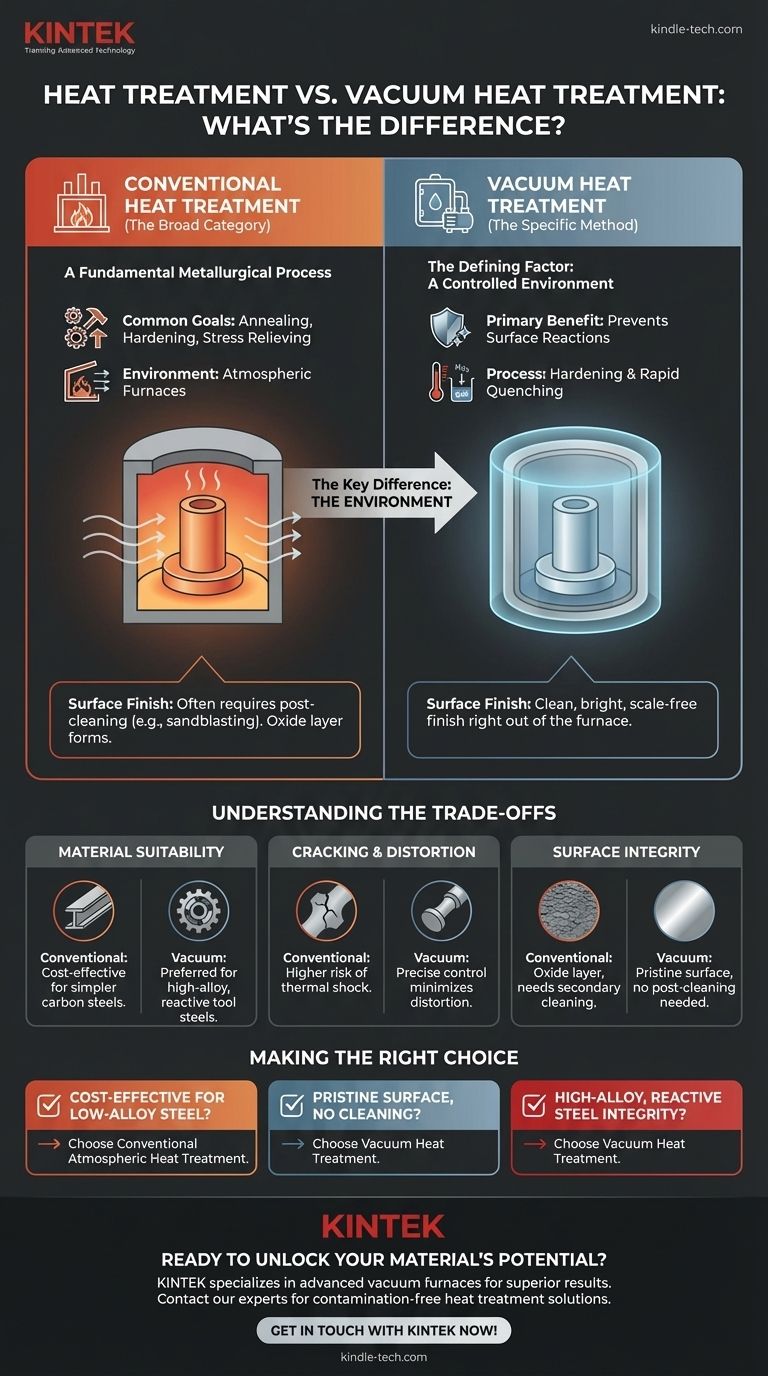

A diferença fundamental é que "tratamento térmico" é uma categoria ampla de processos usados para alterar as propriedades físicas de um material, enquanto "tratamento térmico a vácuo" é um método específico dentro dessa categoria. A característica definidora do método a vácuo é que o processo ocorre dentro de um forno onde o ar foi removido, criando um ambiente controlado e livre de contaminação.

A escolha entre tratamento térmico convencional e a vácuo não é sobre o objetivo, mas sim sobre o ambiente. O tratamento térmico a vácuo é selecionado quando proteger a superfície do material da contaminação atmosférica é crítico para alcançar as propriedades finais desejadas.

O que é Tratamento Térmico? (A Categoria Ampla)

Um Processo Metalúrgico Fundamental

Tratamento térmico refere-se a qualquer um de um grupo de processos controlados de aquecimento e resfriamento usados para alterar a microestrutura de um metal ou liga.

Este ciclo térmico controlado modifica intencionalmente propriedades como dureza, resistência, tenacidade, ductilidade e elasticidade sem alterar a forma da peça.

Objetivos e Métodos Comuns

Os objetivos do tratamento térmico são diversos. Processos comuns incluem recozimento para amolecer um material, endurecimento para aumentar sua resistência e alívio de tensões para reduzir as tensões internas criadas durante a fabricação.

O Ambiente Convencional

A maioria dos métodos de tratamento térmico convencionais são realizados em fornos atmosféricos. Isso significa que as peças são expostas ao ar ambiente (composto por oxigênio, nitrogênio e outros elementos) durante o ciclo de aquecimento.

O que é Tratamento Térmico a Vácuo? (O Método Específico)

O Fator Determinante: Um Ambiente Controlado

O tratamento térmico a vácuo é um processo realizado em uma câmara de forno selada onde o ar e outros gases foram bombeados para criar um vácuo.

Este ambiente de baixa pressão é o principal diferencial. Ao remover elementos atmosféricos, especialmente o oxigênio, podemos evitar que reações químicas ocorram na superfície do metal em altas temperaturas.

O Benefício Principal: Prevenção de Reações Superficiais

O principal objetivo de usar vácuo é prevenir reações superficiais indesejáveis como oxidação (formação de carepa) e descarbonetação (a perda de carbono da superfície do aço).

Isso resulta em peças que emergem do forno com uma superfície limpa, brilhante e inalterada, muitas vezes eliminando a necessidade de operações de limpeza subsequentes.

Um Processo de Endurecimento de Alto Desempenho

Embora possa ser usado para outros fins, o tratamento térmico a vácuo é mais comumente um processo de endurecimento para materiais de alta qualidade.

As peças são aquecidas a uma alta temperatura específica no vácuo e depois resfriadas rapidamente (temperadas) usando gás inerte, óleo ou polímero para atingir a dureza final desejada.

Compreendendo as Trocas

Acabamento Superficial e Limpeza

As peças tratadas a vácuo apresentam um acabamento superficial superior e livre de carepa logo após o forno. Métodos convencionais geralmente deixam uma camada de óxido que deve ser removida por meio de processos secundários como jateamento ou retificação.

Adequação do Material

O tratamento térmico a vácuo é o método preferido, e muitas vezes necessário, para aços ferramenta de alta liga e outros materiais reativos que são altamente suscetíveis à contaminação superficial. Métodos convencionais são tipicamente suficientes e mais econômicos para aços carbono mais simples.

Rachaduras e Distorção

Os ciclos de aquecimento e resfriamento altamente controlados possíveis em um forno a vácuo podem reduzir o choque térmico. Este controle preciso geralmente minimiza o risco de rachaduras ou distorção, especialmente em geometrias de peças complexas.

Fazendo a Escolha Certa para Sua Aplicação

Escolher o método de tratamento térmico correto é essencial para garantir o desempenho e a longevidade do componente final. Sua decisão deve ser guiada pelo material utilizado e pela integridade superficial exigida.

- Se seu foco principal é a relação custo-benefício para aços carbono de baixa liga: O tratamento térmico atmosférico convencional é geralmente a escolha mais prática.

- Se seu foco principal é um acabamento superficial impecável que não requer limpeza secundária: O tratamento térmico a vácuo é a opção superior.

- Se seu foco principal é a integridade de aços de alta liga, reativos ou aços ferramenta: O tratamento térmico a vácuo é necessário para prevenir a degradação da superfície e garantir o desempenho ideal.

Em última análise, selecionar o ambiente de processamento térmico correto é fundamental para liberar todo o potencial de um material.

Tabela Resumo:

| Característica | Tratamento Térmico Convencional | Tratamento Térmico a Vácuo |

|---|---|---|

| Ambiente | Forno Atmosférico (Ar) | Câmara de Vácuo Selada |

| Acabamento Superficial | Frequentemente requer pós-limpeza (ex: jateamento) | Acabamento limpo, brilhante e sem carepa |

| Ideal Para | Processamento econômico de aços carbono mais simples | Aços ferramenta de alta liga e materiais reativos |

| Benefício Principal | Alteração de propriedades de uso geral | Previne oxidação e descarbonetação |

Pronto para liberar todo o potencial do seu material com processamento térmico de precisão?

Na KINTEK, somos especialistas em fornecer equipamentos de laboratório avançados, incluindo fornos a vácuo, para garantir que seus aços de alta liga e materiais sensíveis recebam o tratamento térmico livre de contaminação que eles exigem. Nossas soluções ajudam você a alcançar dureza superior, minimizar a distorção e eliminar etapas de limpeza secundárias caras.

Entre em contato com nossos especialistas hoje para discutir como nossos equipamentos de laboratório e consumíveis podem aprimorar seus resultados de pesquisa e produção.

Entre em Contato com a KINTEK Agora!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- Onde são utilizados os fornos a vácuo? Essenciais para Tratamento Térmico de Alta Pureza em Indústrias Críticas

- Como funciona o tratamento térmico a vácuo? Alcance Propriedades Superiores do Material em um Ambiente Imaculado

- Quais são as vantagens de um forno a vácuo? Alcance Pureza e Controle Superiores no Tratamento Térmico