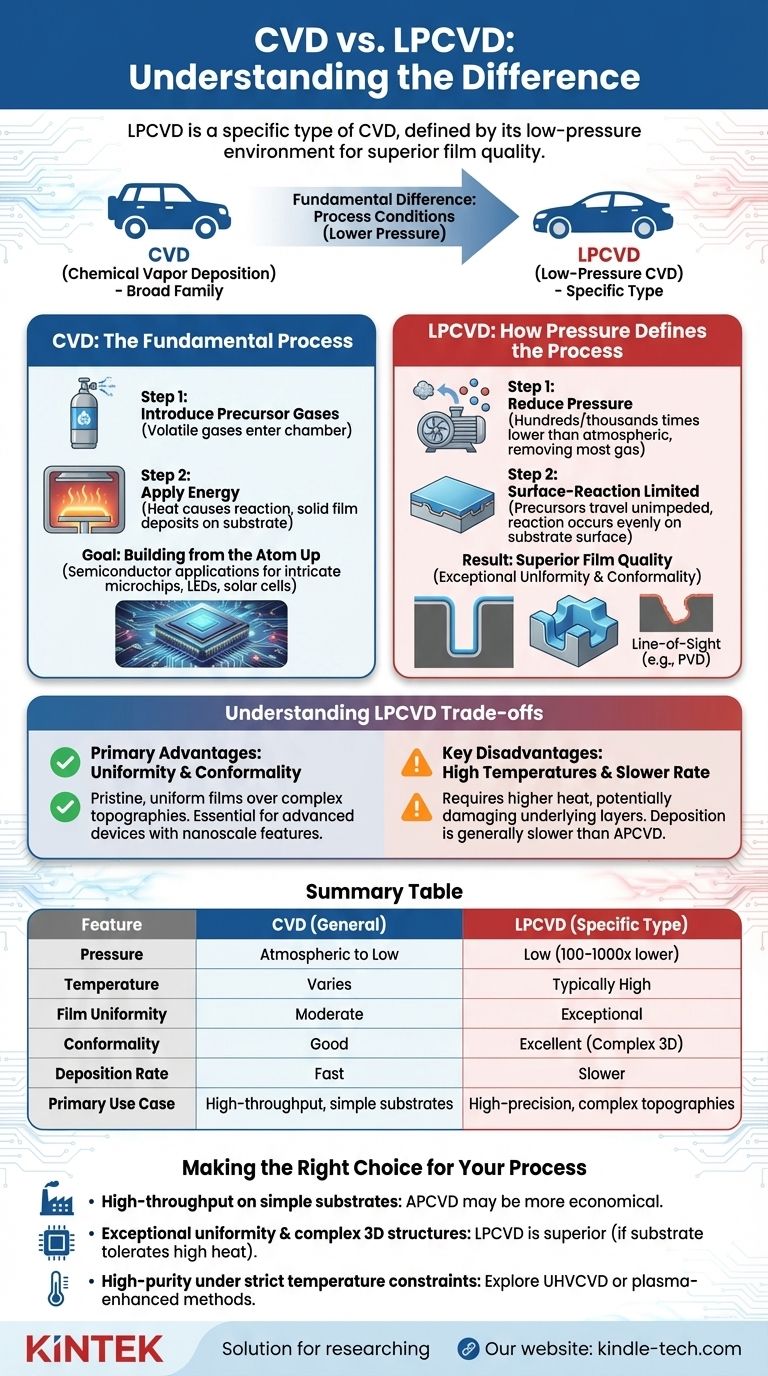

Em resumo, LPCVD é um tipo específico de CVD. Deposição Química de Vapor (CVD) é o nome genérico para uma família de técnicas usadas para criar películas sólidas finas a partir de precursores gasosos. Deposição Química de Vapor a Baixa Pressão (LPCVD) é uma dessas técnicas, definida pelo seu uso de um ambiente de baixa pressão para alcançar qualidade de película superior. Pense em CVD como "automóveis" e LPCVD como um modelo específico, como um "sedã."

A diferença fundamental não é a química, mas as condições do processo. O LPCVD diminui intencionalmente a pressão da câmara para forçar a reação química a ocorrer principalmente na superfície do substrato, e não no gás acima dele. Isso produz películas altamente uniformes e conformais, que é a principal razão para seu uso.

O que é Deposição Química de Vapor (CVD)?

O Processo Fundamental

Em sua essência, qualquer processo de CVD envolve duas etapas principais. Primeiro, um ou mais gases precursores voláteis são introduzidos em uma câmara de reação contendo o objeto a ser revestido, conhecido como substrato.

Em segundo lugar, aplica-se energia — tipicamente calor. Isso faz com que os gases reajam ou se decomponham, depositando uma película sólida fina na superfície do substrato.

O Objetivo: Construir a Partir do Átomo

CVD é um pilar da fabricação moderna, especialmente na indústria de semicondutores. É usado para construir as intrincadas estruturas em camadas que formam microchips, LEDs e células solares.

A técnica é valorizada por sua capacidade de produzir películas altamente puras e duráveis com propriedades bem controladas.

Como a Pressão Define o Processo: Apresentando o LPCVD

O Problema com a Pressão Atmosférica

Quando o CVD é realizado à pressão atmosférica normal (um processo chamado APCVD), a câmara de reação está densa com moléculas de gás. Essa densidade leva a muitas colisões entre moléculas na própria fase gasosa.

Essas reações em fase gasosa são frequentemente indesejáveis. Elas podem formar partículas minúsculas que caem no substrato, criando defeitos. Isso também esgota o gás precursor antes que ele atinja a superfície, levando a uma espessura de película não uniforme em todo o substrato.

A Solução LPCVD: Redução da Pressão

O LPCVD opera a pressões centenas ou milhares de vezes menores que a pressão atmosférica. Ao remover a maioria das moléculas de gás da câmara, a chance de reações indesejadas na fase gasosa despenca.

Isso força a deposição a se tornar um processo limitado por reação de superfície. Os gases precursores viajam sem impedimentos até o substrato, onde todas as reações químicas críticas ocorrem bem na superfície.

O Resultado: Qualidade de Película Superior

Essa reação focada na superfície é a chave para as vantagens do LPCVD. Como a reação ocorre uniformemente em todas as superfícies expostas, a película resultante é excepcionalmente uniforme em espessura.

Além disso, oferece conformidade excepcional, o que significa que pode revestir perfeitamente valas profundas, orifícios e outras formas 3D complexas sem selá-los. Esta é uma vantagem crítica sobre métodos de deposição por linha de visão, como o PVD.

Compreendendo as Compensações do LPCVD

A Vantagem Principal: Uniformidade e Conformidade

A principal razão pela qual os engenheiros escolhem o LPCVD é sua capacidade de depositar películas imaculadas e uniformes sobre topografias complexas. Para criar dispositivos microeletrônicos avançados com recursos em escala nanométrica, esse nível de controle é inegociável.

A Desvantagem Chave: Altas Temperaturas

Para impulsionar a reação química eficientemente na superfície sem a ajuda da alta pressão, o LPCVD geralmente requer temperaturas de processo mais altas em comparação com outros métodos de CVD.

Esse calor elevado pode ser uma limitação significativa. Pode danificar ou alterar camadas subjacentes ou dispositivos que já foram fabricados no substrato, forçando os engenheiros a procurar métodos de deposição alternativos e de temperatura mais baixa.

Taxa de Deposição

Embora os processos de CVD possam ser muito econômicos com altas taxas de deposição, o LPCVD é geralmente mais lento do que seu equivalente de pressão atmosférica (APCVD). A menor concentração de gases reatores significa que a película se acumula mais lentamente. Esta é uma compensação direta: sacrificar a velocidade pela qualidade e uniformidade.

Fazendo a Escolha Certa para o Seu Processo

A escolha de um método de deposição é uma decisão clássica de engenharia que exige equilibrar as propriedades ideais da película com as limitações físicas do processo e do substrato.

- Se o seu foco principal for produção de alto rendimento em substratos simples e planos: Um processo de pressão atmosférica (APCVD) pode ser mais econômico devido à sua maior taxa de deposição.

- Se o seu foco principal for uniformidade excepcional e revestimento de estruturas 3D complexas: O LPCVD é a escolha superior, desde que seu substrato e materiais subjacentes possam tolerar as altas temperaturas do processo.

- Se o seu foco principal for depositar uma película de alta pureza sob restrições rigorosas de temperatura: Você precisaria explorar outras técnicas, como CVD de Ultra-Alto Vácuo (UHVCVD) ou métodos aprimorados por plasma.

Em última análise, entender o papel da pressão é fundamental para selecionar a ferramenta certa para o trabalho.

Tabela de Resumo:

| Característica | CVD (Geral) | LPCVD (Tipo Específico) |

|---|---|---|

| Pressão | Atmosférica a Baixa | Baixa (100-1000x menor que a atmosférica) |

| Temperatura | Variável | Tipicamente Alta |

| Uniformidade da Película | Moderada | Excepcional |

| Conformidade | Boa | Excelente (reveste estruturas 3D complexas) |

| Taxa de Deposição | Rápida | Mais Lenta |

| Caso de Uso Principal | Alto rendimento, substratos simples | Alta precisão, topografias complexas |

Precisa de orientação especializada na seleção do método de deposição correto para o seu laboratório?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório e consumíveis de alta qualidade para pesquisa em semicondutores e películas finas. Se você está trabalhando com CVD, LPCVD ou outras técnicas avançadas, nossas soluções garantem precisão, confiabilidade e desempenho ideal. Deixe-nos ajudá-lo a alcançar qualidade e eficiência superiores de película em seus processos.

Entre em contato conosco hoje para discutir suas necessidades específicas!

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- O que significa deposição química de vapor? Um Guia para o Crescimento de Filmes Finos de Alta Pureza

- Qual é o mecanismo recém-descoberto para a formação de diamantes durante o CVD? Explore a Transição Grafite-para-Diamante

- Quais gases são usados no processo CVD? Um Guia para Precursores e Gases Carreadores

- Qual é a função de retificar o substrato WC-Co com pó de diamante antes do HFCVD? Alcançar nucleação superior do filme

- O que é deposição de filme fino na fabricação de semicondutores? Construa Chips Avançados com Precisão Atômica

- O que é um sistema CVD? Um Guia Completo para a Tecnologia de Deposição Química de Vapor

- Qual é a função principal dos gases de arraste na CVD? Papel essencial no crescimento uniforme de filmes e transporte de gás

- O que é o processo de crescimento CVD? Um Guia Passo a Passo para a Deposição Química a Vapor