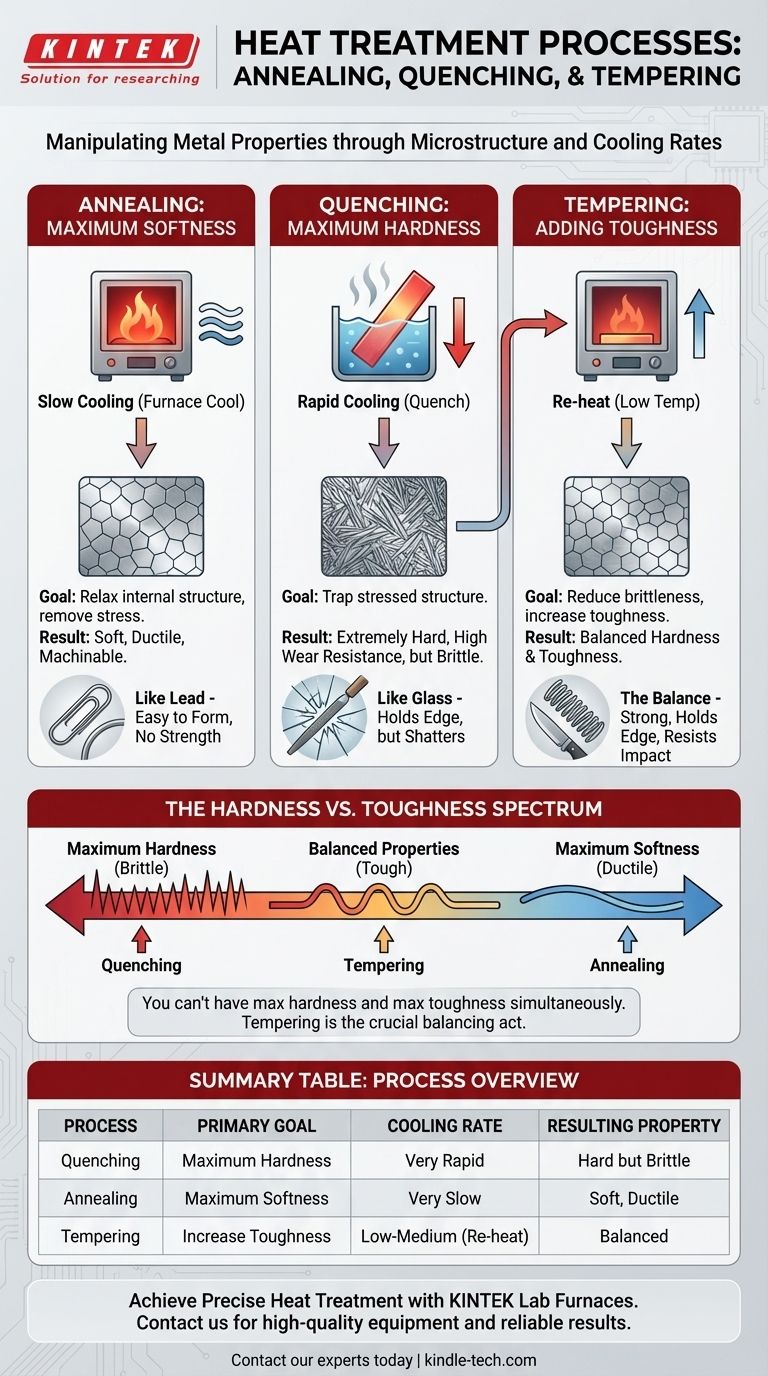

Em resumo, estes são três processos distintos de tratamento térmico usados para manipular as propriedades físicas de um metal. A têmpera resfria rapidamente o metal para torná-lo extremamente duro e quebradiço. O recozimento usa um processo de resfriamento muito lento para tornar o metal o mais macio e trabalhável possível. O revenimento é um processo de aquecimento secundário, a temperaturas mais baixas, realizado *após* a têmpera para reduzir a fragilidade e aumentar a tenacidade.

A diferença fundamental não é apenas o processo, mas o objetivo. O recozimento e a têmpera representam extremidades opostas do espectro de dureza, enquanto o revenimento é o ato de equilíbrio crítico usado para alcançar uma combinação útil de dureza e tenacidade em uma peça acabada.

O Objetivo: Controlar a Microestrutura de um Metal

Para entender esses processos, você deve primeiro entender que você não está apenas aquecendo e resfriando o metal — você está fundamentalmente reorganizando sua estrutura cristalina interna, conhecida como sua microestrutura.

O que é Microestrutura?

Pense na estrutura interna de um metal como sendo feita de diferentes tipos de blocos de construção (cristais). O tamanho, a forma e o tipo desses blocos determinam as propriedades do metal.

Processos como têmpera e recozimento são projetados para controlar quais desses blocos se formam. Para o aço, isso significa controlar estruturas como a martensita dura ou a ferrita mole.

O Papel da Temperatura e da Taxa de Resfriamento

As duas alavancas principais que podemos acionar são a temperatura máxima a que o metal é aquecido e, o mais importante, a taxa na qual ele esfria.

Uma mudança na velocidade de resfriamento pode ser a diferença entre uma peça que é macia o suficiente para ser dobrada à mão e uma que é dura o suficiente para cortar vidro.

Uma Análise Detalhada de Cada Processo

Embora frequentemente discutidos em conjunto, esses três processos alcançam resultados vastamente diferentes e são usados em diferentes estágios de fabricação.

Têmpera: Para Dureza Máxima

A têmpera envolve aquecer um metal (como aço) a uma temperatura alta e, em seguida, resfriá-lo com extrema rapidez. Isso é tipicamente feito mergulhando o metal quente em um líquido como água, óleo ou salmoura.

Esse resfriamento rápido aprisiona a estrutura cristalina do metal em um estado altamente tensionado e desorganizado chamado martensita. Essa estrutura é incrivelmente dura, mas também muito quebradiça.

O objetivo principal da têmpera é criar uma peça com alta resistência ao desgaste e capacidade de manter um fio de corte afiado.

Recozimento: Para Maciez e Usinabilidade Máximas

O recozimento é o oposto da têmpera. O metal é aquecido a uma temperatura alta semelhante, mas é então resfriado o mais lentamente possível, muitas vezes deixando-o dentro do forno isolado para esfriar durante a noite.

Esse resfriamento lento dá tempo à estrutura cristalina para se formar no estado mais relaxado, ordenado e de menor energia possível. Isso resulta em um metal muito macio, dúctil e livre de tensões internas.

O objetivo do recozimento é tornar o metal fácil de trabalhar. É feito para facilitar a usinagem, conformação ou estampagem, ou para "reiniciar" uma peça de metal que se tornou endurecida pelo trabalho.

Revenimento: Para Adicionar Tenacidade ao Aço Temperado

O revenimento é um processo secundário que só é realizado *após* uma peça ter sido temperada. Uma peça totalmente temperada é frequentemente muito quebradiça para uso prático e se quebraria sob impacto.

A peça temperada é reaquecida a uma temperatura muito mais baixa (por exemplo, 200-600°C ou 400-1100°F) e mantida por um tempo específico antes de ser resfriada.

Este processo troca uma pequena parte da dureza extrema ganha durante a têmpera por um aumento significativo na tenacidade (a capacidade de resistir à fratura e ao impacto). A dureza final é controlada com precisão pela temperatura de revenimento.

Entendendo as Trocas: O Espectro Dureza vs. Tenacidade

Você não pode ter dureza máxima e tenacidade máxima ao mesmo tempo. Cada tratamento térmico é uma escolha ao longo deste espectro.

A Fragilidade do Aço Temperado

Uma peça que é apenas temperada é como vidro. Pode ser incrivelmente dura e resistente a arranhões, mas se quebrará se cair ou for atingida. Uma lima é um bom exemplo; é muito dura, mas se quebrará se você tentar dobrá-la.

A Maciez do Aço Recozido

Uma peça recozida é como chumbo. É extremamente fácil de dobrar e formar, mas não tem resistência, não consegue manter um fio de corte e não resistirá ao desgaste. Um clipe de papel simples está essencialmente em um estado recozido.

Revenimento como o Ato de Equilíbrio

O revenimento é como você torna uma peça endurecida útil. Ele permite que você ajuste as propriedades exatas necessárias para o trabalho. Uma lâmina de faca é temperada e depois revenida para ser dura o suficiente para manter um fio, mas resistente o suficiente para não lascar. Uma mola é revenida a uma temperatura mais alta para ser menos dura, mas muito mais resistente e flexível.

Escolhendo o Processo Certo para o Seu Objetivo

O processo que você escolher depende inteiramente da função pretendida do componente final.

- Se o seu foco principal é a dureza máxima para desgaste ou corte: Você temperará a peça, seguido por um revenimento de baixa temperatura para aliviar o pior da fragilidade.

- Se o seu foco principal é tenacidade e resistência ao impacto: Você temperará a peça, seguido por um revenimento de temperatura mais alta para sacrificar mais dureza em troca de um ganho significativo de tenacidade.

- Se o seu foco principal é usinabilidade ou conformabilidade: Você recozerá totalmente a matéria-prima *antes* de começar a cortá-la ou moldá-la.

- Se o seu foco principal é simplesmente aliviar a tensão interna da soldagem ou usinagem pesada: Você usará uma subcategoria específica de recozimento conhecida como alívio de tensões, que utiliza temperaturas mais baixas.

Dominar esses processos é a chave para desbloquear todo o potencial de um metal para qualquer aplicação.

Tabela Resumo:

| Processo | Objetivo Principal | Temperatura de Aquecimento | Taxa de Resfriamento | Propriedade Resultante |

|---|---|---|---|---|

| Têmpera | Dureza Máxima | Alta | Muito Rápida (ex: água/óleo) | Duro, mas Quebradiço |

| Recozimento | Maciez/Usinabilidade Máximas | Alta | Muito Lenta (resfriamento em forno) | Macio, Dúctil, Livre de Tensão |

| Revenimento | Aumentar a Tenacidade (após a Têmpera) | Baixa a Média | Qualquer Taxa | Dureza e Tenacidade Balanceadas |

Pronto para alcançar o equilíbrio perfeito entre dureza e tenacidade em suas peças de metal? O forno de laboratório certo é fundamental para processos de tratamento térmico precisos como recozimento, revenimento e têmpera. A KINTEK é especializada em fornos e equipamentos de laboratório de alta qualidade, fornecendo o controle de temperatura preciso e o aquecimento uniforme que seu laboratório precisa para resultados confiáveis.

Contate nossos especialistas hoje mesmo para discutir sua aplicação específica e encontrar o forno ideal para suas necessidades de tratamento térmico.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Como um forno de têmpera contribui para o fortalecimento e a resistência à corrosão do aço Q345? Principais insights

- Qual é a necessidade de usar um forno a vácuo para a secagem a baixa temperatura de filmes de cobre comerciais durante a fase de limpeza?

- Que tamanho de forno de fusão eu preciso? Encontre a Combinação Perfeita para Máxima Eficiência

- O que é um operador de forno a vácuo? A chave para o sucesso do tratamento térmico de precisão

- Qual é o processo de fusão por arco? Uma Análise Aprofundada da Fusão de Metais em Alta Temperatura

- Quais metais podem ser tratados termicamente? Desbloqueie Alta Resistência e Durabilidade para Seus Componentes

- Quais são os defeitos comuns da brasagem? Um Guia para Identificar e Prevenir Falhas nas Juntas

- O que é sinterização a baixa temperatura? Um Guia para a Densificação Eficiente de Materiais a Baixo Calor