No processamento térmico industrial, a diferença fundamental reside na filosofia operacional. Um forno de batelada é um sistema fechado que processa materiais em grupos distintos e separados, enquanto um forno contínuo opera como uma linha de montagem, processando um fluxo constante e fluente de material de um ponto de entrada a um ponto de saída. Esta distinção fundamental dita a sua adequação para diferentes ambientes de produção.

A escolha entre um forno de batelada e um contínuo não é sobre qual é superior, mas sim qual modelo se alinha com o seu objetivo de produção. Os fornos de batelada oferecem flexibilidade para tarefas variadas, enquanto os fornos contínuos proporcionam eficiência para produção padronizada e de alto volume.

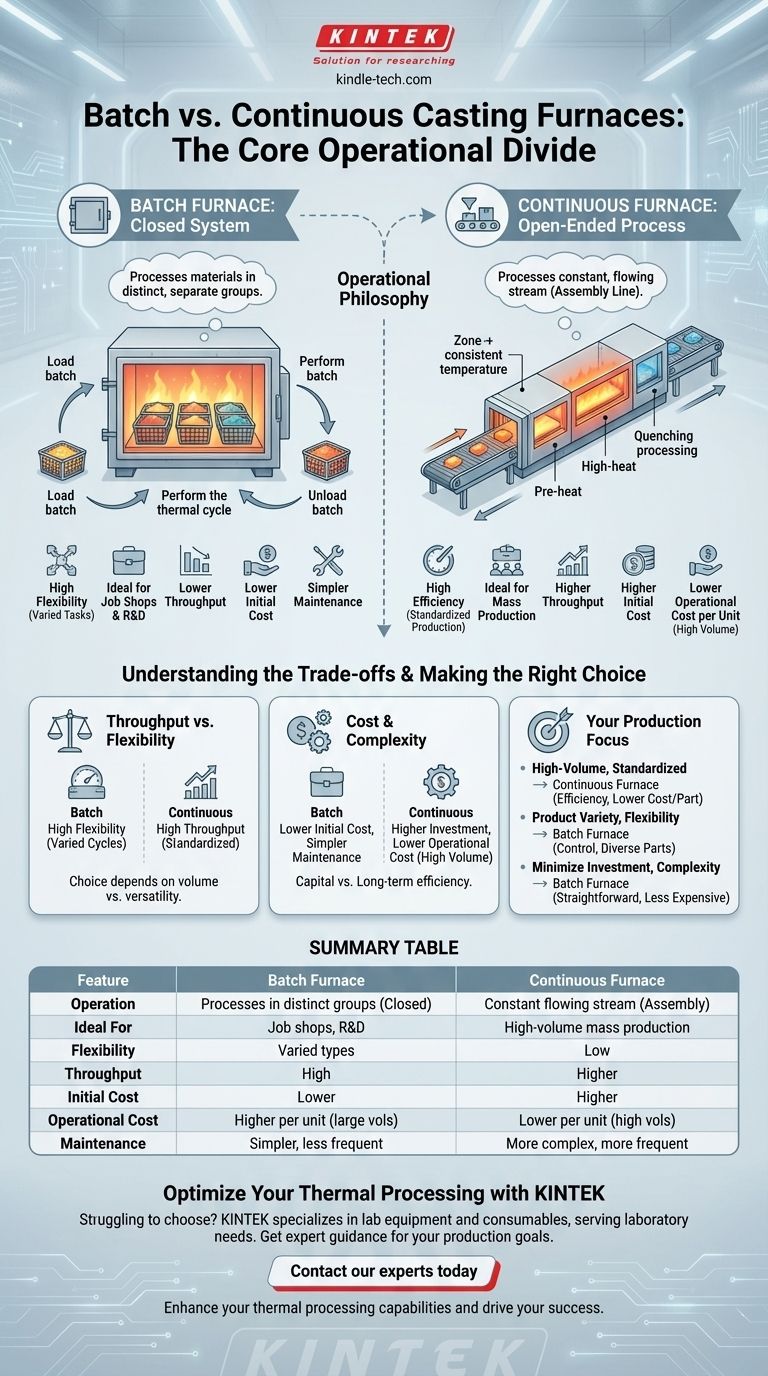

A Divisão Operacional Central

Para entender qual forno é adequado para uma aplicação específica, devemos primeiro examinar como cada um opera fundamentalmente. Seus designs são reflexos diretos de duas abordagens diferentes para a fabricação.

O Forno de Batelada: Um Sistema Fechado

Um forno de batelada funciona como uma máquina de processo fechada e autônoma. Os materiais são carregados no forno, muitas vezes usando acessórios como cestos ou racks.

Todo o sistema é então selado, e o ciclo térmico (aquecimento, permanência, resfriamento) é realizado em todo o grupo de materiais de uma só vez. Uma vez que o processo é concluído, o forno é aberto e a batelada finalizada é descarregada.

Esta abordagem de câmara única torna os fornos de batelada ideais para processos que exigem ambientes altamente controlados, como aqueles que necessitam de uma atmosfera inerte ou que atendem a padrões de sala limpa.

O Forno Contínuo: Um Processo de Ponta Aberta

Um forno contínuo é um sistema de passagem direta projetado para produção ininterrupta. Os materiais são carregados em uma extremidade e viajam através de várias zonas a uma velocidade constante.

Estes fornos consistem em múltiplos módulos, como câmaras de pré-aquecimento, de alta temperatura e de têmpera. A câmara de aquecimento central geralmente permanece a uma temperatura constante e, em alguns designs, sob vácuo constante.

Este design elimina a necessidade de aquecer e resfriar a câmara do forno para cada carga, resultando em alta produtividade e eficiência energética para operações consistentes e de grande escala.

Entendendo as Compensações (Trade-offs)

As diferenças operacionais levam a compensações significativas em custo, flexibilidade e complexidade. Escolher o tipo errado pode levar a grandes ineficiências em sua linha de produção.

Vazão (Throughput) vs. Flexibilidade

A compensação mais crítica é entre volume e versatilidade. Fornos contínuos são construídos para alta vazão de um único produto padronizado. Eles são a espinha dorsal da produção em massa para processos como recozimento ou têmpera.

Fornos de batelada, inversamente, oferecem flexibilidade superior. Como cada ciclo é independente, os operadores podem facilmente alterar a temperatura, a atmosfera ou a duração para diferentes produtos. Isso os torna ideais para oficinas de serviços (job shops), pesquisa e desenvolvimento, ou para a produção de uma ampla variedade de peças.

A Equação de Custo: Inicial vs. Operacional

O investimento inicial e os custos operacionais de longo prazo diferem significativamente. Fornos de batelada são menos complexos em design, tornando-os menos caros para comprar e instalar. Sua mecânica mais simples também leva a uma manutenção mais fácil e menos frequente.

Fornos contínuos representam um investimento de capital muito maior devido ao seu tamanho e complexidade. No entanto, ao manter uma temperatura constante e processar materiais sem parar, eles geralmente alcançam um custo de energia menor por unidade produzida, tornando-os mais econômicos para a fabricação de alto volume.

Complexidade e Manuseio

Um forno contínuo é uma máquina mais complexa, exigindo sistemas de controle mais sofisticados e manutenção mais frequente para manter a linha funcionando sem problemas. No entanto, muitas vezes reduz a necessidade de manuseio manual, pois as peças se movem automaticamente.

Um forno de batelada é mais simples de operar e manter, mas requer mais organização do trabalho em processo. Os materiais devem ser agrupados e carregados em acessórios, e mais mão de obra está envolvida no carregamento e descarregamento de cada batelada distinta.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão deve ser orientada por sua estratégia de produção específica e prioridades operacionais.

- Se o seu foco principal é a produção padronizada de alto volume: Um forno contínuo oferece eficiência incomparável e um custo menor por peça após a operação.

- Se o seu foco principal é a variedade de produtos e a flexibilidade do processo: Um forno de batelada fornece o controle para executar diferentes ciclos térmicos para peças diversas sem grandes alterações de configuração.

- Se o seu foco principal é minimizar o investimento inicial e a complexidade da manutenção: Um forno de batelada é a opção mais direta e menos cara para adquirir e manter.

Em última análise, selecionar o forno certo é sobre combinar a filosofia operacional inerente do equipamento com as demandas do seu processo específico.

Tabela de Resumo:

| Característica | Forno de Batelada | Forno Contínuo |

|---|---|---|

| Operação | Processa materiais em grupos distintos e separados (sistema fechado) | Processa um fluxo constante e fluente de material (linha de montagem) |

| Ideal Para | Oficinas de serviços, P&D, tipos de produtos variados | Produção em massa padronizada de alto volume |

| Flexibilidade | Alta (fácil de mudar ciclos para produtos diferentes) | Baixa (otimizado para um único processo) |

| Vazão (Throughput) | Menor | Maior |

| Custo Inicial | Menor | Maior |

| Custo Operacional | Maior por unidade para grandes volumes | Custo menor por unidade para altos volumes |

| Manutenção | Mais simples, menos frequente | Mais complexa, mais frequente |

Otimize Seu Processamento Térmico com a KINTEK

Com dificuldades em escolher entre um forno de batelada ou contínuo para seu laboratório ou linha de produção? O equipamento certo é fundamental para a eficiência, controle de custos e qualidade do produto.

A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais. Oferecemos orientação especializada para ajudá-lo a selecionar a solução de forno perfeita que se alinha com seus objetivos de produção, quer você priorize a vazão de alto volume ou o processamento flexível e multiuso.

Entre em contato com nossos especialistas hoje mesmo para uma consulta personalizada. Deixe-nos ajudá-lo a aprimorar suas capacidades de processamento térmico e impulsionar seu sucesso.

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- O que é o conceito de um forno a vácuo? Aproveitando a Física para um Aquecimento Mais Seguro e Eficiente

- O que é transporte físico de vapor? Um Guia para o Crescimento de Cristais de Alta Pureza

- Por que a sinterização é necessária após a compactação? Para Transformar um Pó Fraco em uma Peça Metálica Forte e Durável

- O que é cementação a vácuo? Alcance uma dureza superior com precisão e velocidade

- Por que o controle preciso da taxa de aquecimento é crítico na sinterização de cerâmicas B4C-TiB2? Mestre a Integridade Estrutural

- Como a temperatura de sinterização se relaciona com a temperatura de fusão? Um Guia para a Ligação em Estado Sólido

- Qual o papel de um forno a vácuo de alta temperatura na engenharia de deformação epitaxial? Desbloqueie o Potencial de Materiais

- Por que um sistema de proteção com argônio de alta pureza é necessário em um forno de arco a vácuo? Protege a Integridade da Liga Ti-Zr-Hf-V-Ta