Em essência, todo processo de tratamento térmico é um ciclo cuidadosamente controlado que consiste em três estágios fundamentais: aquecer o metal a uma temperatura específica, mantê-lo lá por uma duração definida e, em seguida, resfriá-lo a uma taxa predeterminada. As temperaturas, tempos e métodos de resfriamento precisos usados neste ciclo são o que manipulam a estrutura cristalina interna do metal para alcançar as propriedades desejadas, como maciez, maleabilidade ou resistência.

O tratamento térmico não é uma ação única, mas uma jornada térmica planejada. O objetivo é transformar intencionalmente a estrutura microscópica de um metal controlando este ciclo de três estágios, ditando assim suas propriedades mecânicas finais.

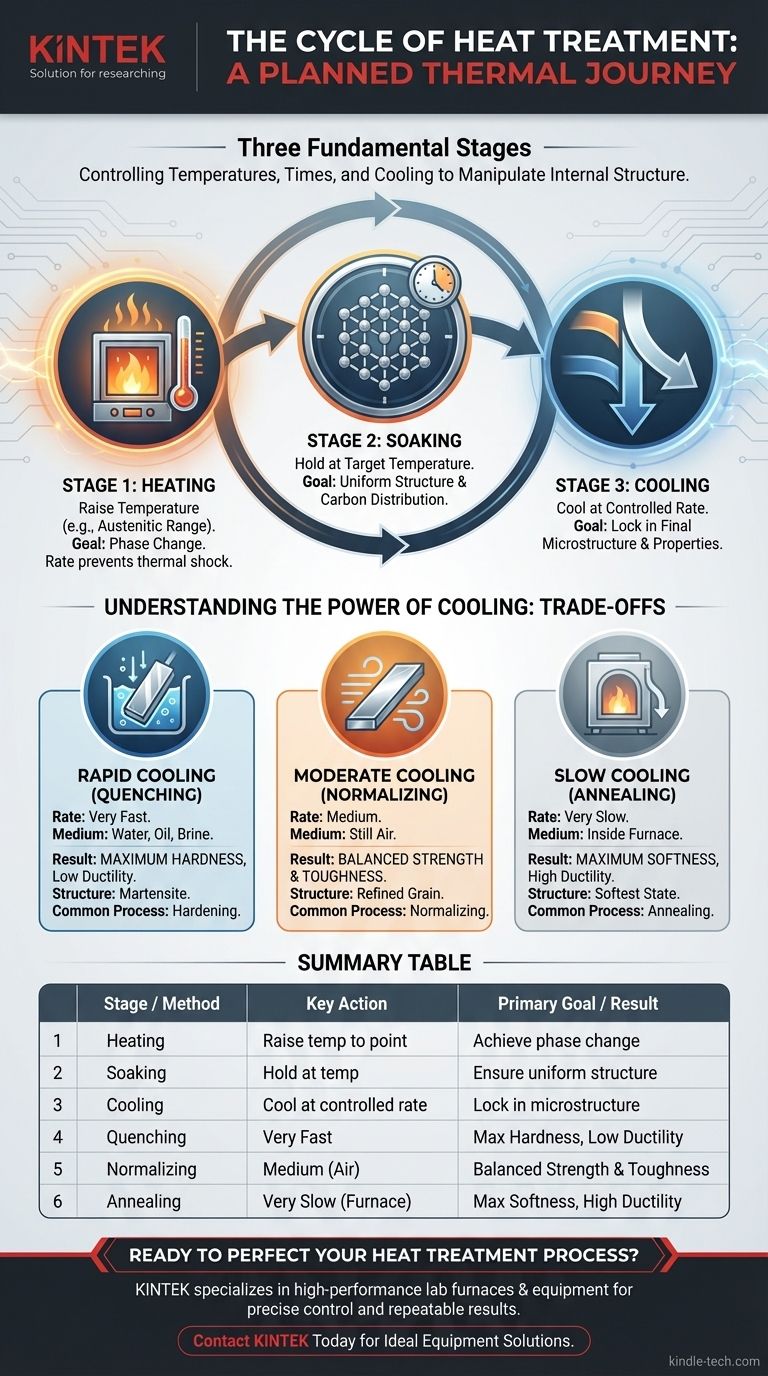

As Três Etapas de um Ciclo de Tratamento Térmico

Compreender este ciclo é fundamental para entender como podemos alterar o comportamento de um material. Cada estágio serve a um propósito distinto e crítico na transformação geral do metal.

Etapa 1: Aquecimento até uma Temperatura Alvo

O ciclo começa aquecendo o material de forma controlada, geralmente em um forno. O objetivo é elevar sua temperatura acima de um ponto crítico de transformação.

Para aços, isso geralmente significa aquecer na faixa austenítica, uma fase de alta temperatura onde a estrutura cristalina do ferro muda e pode dissolver o carbono de forma mais eficaz. A taxa de aquecimento é importante para evitar choque térmico e rachaduras.

Etapa 2: Permanência (Manutenção) na Temperatura

Uma vez atingida a temperatura alvo, o material é "mantido" ou mantido naquela temperatura por um período específico. Este não é um período de espera passivo.

Durante a permanência, a estrutura interna do metal torna-se uniforme. Conforme observado em processos como a normalização, esta etapa permite que elementos como o carbono se distribuam uniformemente por todo o material e garante que toda a peça tenha passado pela transformação de fase desejada.

Etapa 3: Resfriamento a uma Taxa Controlada

Esta é, sem dúvida, a etapa mais crítica, pois a taxa de resfriamento fixa a microestrutura final e, portanto, determina as propriedades do metal. Taxas de resfriamento diferentes produzem resultados muito diferentes.

Por exemplo, o processo de normalização envolve resfriar o aço em ar calmo. Essa taxa de resfriamento moderada refina a estrutura cristalina, criando um material mais forte e mais resistente do que em seu estado pré-tratado.

Compreendendo as Compensações: O Poder do Resfriamento

A escolha do método de resfriamento introduz uma compensação fundamental, geralmente entre dureza e ductilidade (a capacidade de se deformar sem quebrar).

Resfriamento Rápido (Têmpera)

A têmpera envolve resfriar o metal muito rapidamente, mergulhando-o em um meio como água, óleo ou salmoura. Este resfriamento rápido aprisiona a estrutura cristalina em um estado duro e quebradiço (como a martensita no aço).

O resultado é a dureza máxima e resistência ao desgaste, mas isso ocorre ao custo de uma ductilidade significativamente reduzida e altas tensões internas.

Resfriamento Moderado (Normalização)

Como mencionado, a normalização usa ar calmo como meio de resfriamento. Isso é mais lento do que a têmpera, mas mais rápido do que deixá-lo esfriar em um forno.

Este método fornece um resultado equilibrado: uma estrutura de grão refinada com boa resistência e tenacidade, aliviando as tensões internas que podem ter se acumulado durante processos de fabricação como forjamento ou laminação.

Resfriamento Lento (Recozimento)

O recozimento envolve resfriar o material o mais lentamente possível, muitas vezes simplesmente desligando o forno e deixando a peça esfriar com ele ao longo de muitas horas.

Isso produz o estado mais macio e mais dúctil possível para o metal. É ideal para tornar um material mais fácil de usinar ou conformar, mas resulta na menor resistência e dureza.

Fazendo a Escolha Certa para o Seu Objetivo

O ciclo de tratamento térmico correto depende inteiramente da aplicação final do componente.

- Se o seu foco principal for dureza máxima e resistência ao desgaste: Use um ciclo de endurecimento que envolva têmpera rápida em água ou óleo.

- Se o seu foco principal for refinar a estrutura e melhorar a tenacidade após a fabricação: Use um ciclo de normalização com resfriamento moderado ao ar.

- Se o seu foco principal for alcançar a máxima maciez para facilitar a usinagem: Use um ciclo de recozimento com resfriamento muito lento dentro de um forno.

Em última análise, dominar o tratamento térmico é entender como manipular este ciclo de três estágios para ditar o desempenho final do metal.

Tabela de Resumo:

| Etapa | Ação Principal | Objetivo Principal |

|---|---|---|

| 1. Aquecimento | Aumentar a temperatura para um ponto específico | Alcançar uma mudança de fase (ex: austenita no aço) |

| 2. Permanência | Manter na temperatura alvo | Garantir estrutura e composição uniformes |

| 3. Resfriamento | Resfriar a uma taxa controlada | Fixar a microestrutura e as propriedades finais |

| Método de Resfriamento | Taxa | Propriedades Resultantes | Processo Comum |

|---|---|---|---|

| Rápido (Têmpera) | Muito Rápida | Dureza Máxima, Baixa Ductilidade | Endurecimento |

| Moderado (Ar) | Média | Resistência e Tenacidade Equilibradas | Normalização |

| Lento (Forno) | Muito Lenta | Maciez Máxima, Alta Ductilidade | Recozimento |

Pronto para Aperfeiçoar Seu Processo de Tratamento Térmico?

Escolher o ciclo certo é fundamental para alcançar as propriedades mecânicas precisas que seus componentes exigem. O forno que você usa é o coração desta jornada térmica controlada.

A KINTEK é especializada em fornos de laboratório e equipamentos de alto desempenho projetados para aplicações exigentes de tratamento térmico. Se você está endurecendo, normalizando ou recozendo, nossas soluções fornecem o controle preciso de temperatura e o aquecimento uniforme essenciais para resultados repetíveis.

Deixe-nos ajudá-lo a desbloquear todo o potencial de seus materiais.

Entre em contato com a KINTEK hoje para discutir suas necessidades específicas de laboratório e descobrir o equipamento ideal para seus ciclos de tratamento térmico.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual é a diferença entre tipos quentes (hot type) e tipos frios (cold type)? Descubra a Revolução da Impressão

- Quais são os usos do biocarvão da pirólise? Projete Suas Propriedades para Seu Objetivo Específico

- O MEV requer revestimento por pulverização catódica? Guia essencial para imagens nítidas e de alta resolução

- Como os sistemas de gotejamento de precisão ou seringas contribuem para a formação de esferas de alginato de sódio? Alcance uniformidade científica

- Quais são as etapas de um forno elétrico a arco? O Ciclo Completo de "Tap-to-Tap" Explicado

- Qual é o processo de revestimento de filme fino? Um Guia para a Deposição de Camadas de Precisão

- O que é o alvo de pulverização catódica para filmes finos? O Material Fonte que Define o Desempenho do Seu Revestimento

- Como um sistema de propulsão mecânica garante a qualidade de HEA-NP? Domine a pirólise de leito móvel rápido com controle de precisão