No contexto do endurecimento de materiais, o processo de resfriamento é uma fase de resfriamento rápido e controlado, conhecida como têmpera. Após aquecer o aço a uma temperatura de transformação específica, ele é resfriado em alta velocidade para fixar uma nova estrutura interna. Essa velocidade é o fator crítico que impede o metal de retornar ao seu estado mais macio, criando assim um aumento significativo na dureza e resistência ao desgaste.

O objetivo da têmpera não é simplesmente resfriar o metal, mas resfriá-lo tão rapidamente que sua estrutura atômica aquecida fique presa em um estado duro, quebradiço e altamente tensionado. Essa transformação controlada é a base de como o endurecimento funciona.

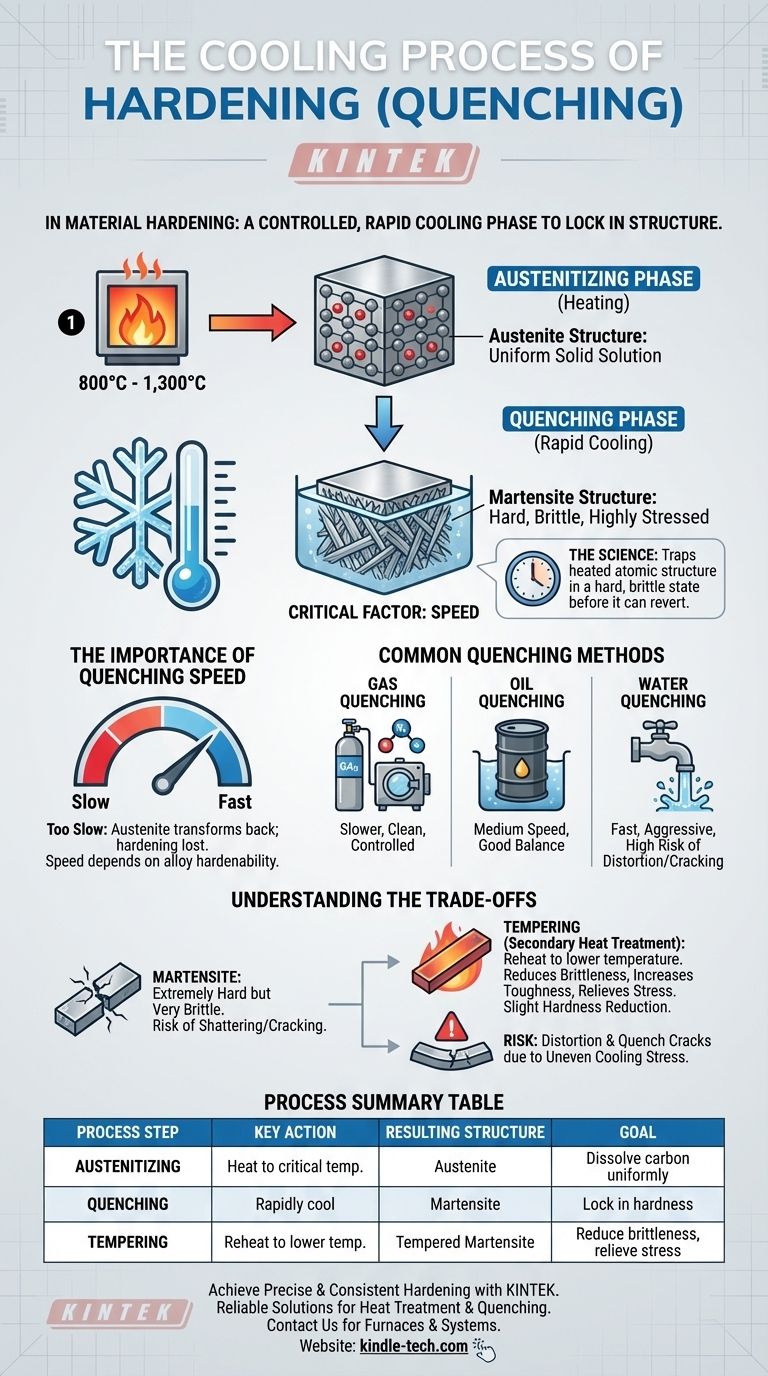

A Ciência por Trás do Endurecimento: Do Calor à Estrutura

Para entender a têmpera, você deve primeiro entender o que acontece antes dela. Todo o processo de endurecimento é uma transformação estrutural em duas etapas impulsionada pela energia térmica.

Etapa 1: A Fase de Austenitização (Aquecimento)

Antes que qualquer resfriamento possa ocorrer, o aço deve ser aquecido a uma temperatura crítica específica, tipicamente entre 800°C e 1.300°C.

Manter o aço nessa temperatura transforma sua rede cristalina interna em uma estrutura chamada austenita. Nesse estado, os átomos de carbono são dissolvidos uniformemente dentro do ferro, criando uma solução sólida e uniforme.

Etapa 2: A Fase Crítica de Resfriamento (Têmpera)

Este é o cerne do processo de endurecimento. O aço, agora em seu estado austenítico, é resfriado rapidamente.

A queda rápida de temperatura não dá tempo para os átomos de carbono se moverem e formarem as estruturas mais macias que existem à temperatura ambiente. Em vez disso, a estrutura fica presa em uma nova forma cristalina, altamente tensionada e muito dura, conhecida como martensita.

A Importância da Velocidade de Têmpera

A taxa de resfriamento é a variável mais importante. Se o aço esfriar muito lentamente, a austenita se transformará de volta em estruturas mais macias e estáveis, e o efeito de endurecimento será perdido.

A velocidade necessária depende da liga de aço específica. Diferentes ligas têm diferentes "temperabilidades", que ditam a rapidez com que devem ser temperadas para atingir a dureza total.

Métodos Comuns de Têmpera

O meio utilizado para a têmpera controla a taxa de resfriamento. Os métodos mais comuns incluem:

- Têmpera a Gás: Usando gases inertes de alta pressão como nitrogênio ou argônio, frequentemente dentro de um forno a vácuo. Isso proporciona uma têmpera limpa, controlada, mas geralmente mais lenta.

- Têmpera a Óleo: Submergir a peça em óleo proporciona uma têmpera mais rápida que a gás, mas mais lenta que a água, oferecendo um bom equilíbrio para muitas ligas.

- Têmpera a Água: Proporciona uma têmpera muito rápida e agressiva, mas o alto choque térmico aumenta o risco de distorção ou rachaduras em alguns aços.

Compreendendo as Compensações

O endurecimento não é um "almoço grátis" na ciência dos materiais. Os imensos ganhos em dureza vêm com compromissos significativos que devem ser gerenciados.

Dureza vs. Fragilidade

A estrutura martensítica criada pela têmpera é extremamente dura, mas também é muito frágil. Uma peça recém-temperada pode ser tão frágil quanto vidro e pode quebrar se submetida a impacto.

Esta é a principal compensação: você está trocando a ductilidade e tenacidade do material por uma dureza excepcional.

O Papel do Revenimento

Como o aço recém-temperado é frequentemente muito frágil para uso prático, um tratamento térmico secundário chamado revenimento é quase sempre realizado.

O revenimento envolve reaquecer a peça endurecida a uma temperatura muito mais baixa. Este processo alivia as tensões internas da têmpera e reduz a fragilidade, tornando a peça mais tenaz. Isso ocorre ao custo de uma ligeira redução na dureza máxima.

O Risco de Distorção e Rachaduras

O resfriamento rápido e muitas vezes irregular durante a têmpera é um processo violento para o material. Ele cria imensas tensões internas à medida que diferentes seções da peça encolhem em taxas diferentes.

Essa tensão pode fazer com que a peça empene, distorça ou, em casos graves, desenvolva rachaduras de têmpera, tornando-a inútil. O design adequado da peça e o controle da têmpera são essenciais para mitigar esse risco.

Fazendo a Escolha Certa para o Seu Objetivo

O processo de resfriamento específico que você escolher depende inteiramente das propriedades finais desejadas do componente.

- Se o seu foco principal é a dureza máxima e a resistência ao desgaste: Uma têmpera muito rápida é necessária para garantir uma estrutura totalmente martensítica, mas você deve planejar um ciclo de revenimento subsequente para reduzir a fragilidade extrema.

- Se o seu foco principal é um equilíbrio entre tenacidade e dureza: Uma têmpera menos agressiva (por exemplo, óleo em vez de água) ou uma temperatura de revenimento mais alta pode ser usada para sacrificar alguma dureza em troca de um ganho significativo em tenacidade e resistência ao impacto.

- Se o seu foco principal é minimizar a distorção em uma peça complexa: Um método mais lento e controlado, como a têmpera a gás de alta pressão, é frequentemente preferido, mesmo que isso signifique que você só pode usar ligas de aço com temperabilidade muito alta.

Em última análise, dominar o processo de resfriamento é sobre controlar precisamente o estado estrutural final do material para alcançar um resultado de engenharia previsível.

Tabela Resumo:

| Etapa do Processo | Ação Chave | Estrutura Resultante | Objetivo |

|---|---|---|---|

| Austenitização | Aquecer o aço à temperatura crítica | Austenita | Dissolver o carbono uniformemente |

| Têmpera | Resfriar rapidamente o aço | Martensita | Fixar a dureza |

| Revenimento | Reaquecer a uma temperatura mais baixa | Martensita Revenida | Reduzir a fragilidade, aliviar o estresse |

Obtenha resultados de endurecimento de material precisos e consistentes. O processo de têmpera é crítico, e o equipamento certo garante controle sobre as taxas de resfriamento para minimizar a distorção e o rachamento, ao mesmo tempo em que atinge a dureza desejada. A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções confiáveis para as necessidades de tratamento térmico do seu laboratório. Entre em contato conosco hoje para discutir como nossos fornos e sistemas de têmpera podem aprimorar suas capacidades de processamento de materiais.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- O alumínio pode ser brasado? Dominando a Camada de Óxido para Juntas Fortes

- Por que um forno a vácuo é necessário para o tratamento de placas de cátodo compostas? Garanta a estabilidade da bateria de estado sólido

- Como a temperatura de sinterização afeta o tamanho do grão? Controle a Microestrutura do Seu Material para Propriedades Ótimas

- Como funciona um aquecedor a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Qual é o melhor método de têmpera? Escolha o meio de têmpera certo para dureza e integridade máximas

- Qual equipamento é usado para o tratamento térmico do aço? Escolha o Forno Certo para o Seu Processo

- Qual papel uma bomba de vácuo de palhetas rotativas de dois estágios desempenha em um sistema de carbonitretação de plasma de radiofrequência (RF)?

- Quais são os efeitos da sinterização no compactado de pó produzido por prensagem? Obtenha Peças Fortes e Densas