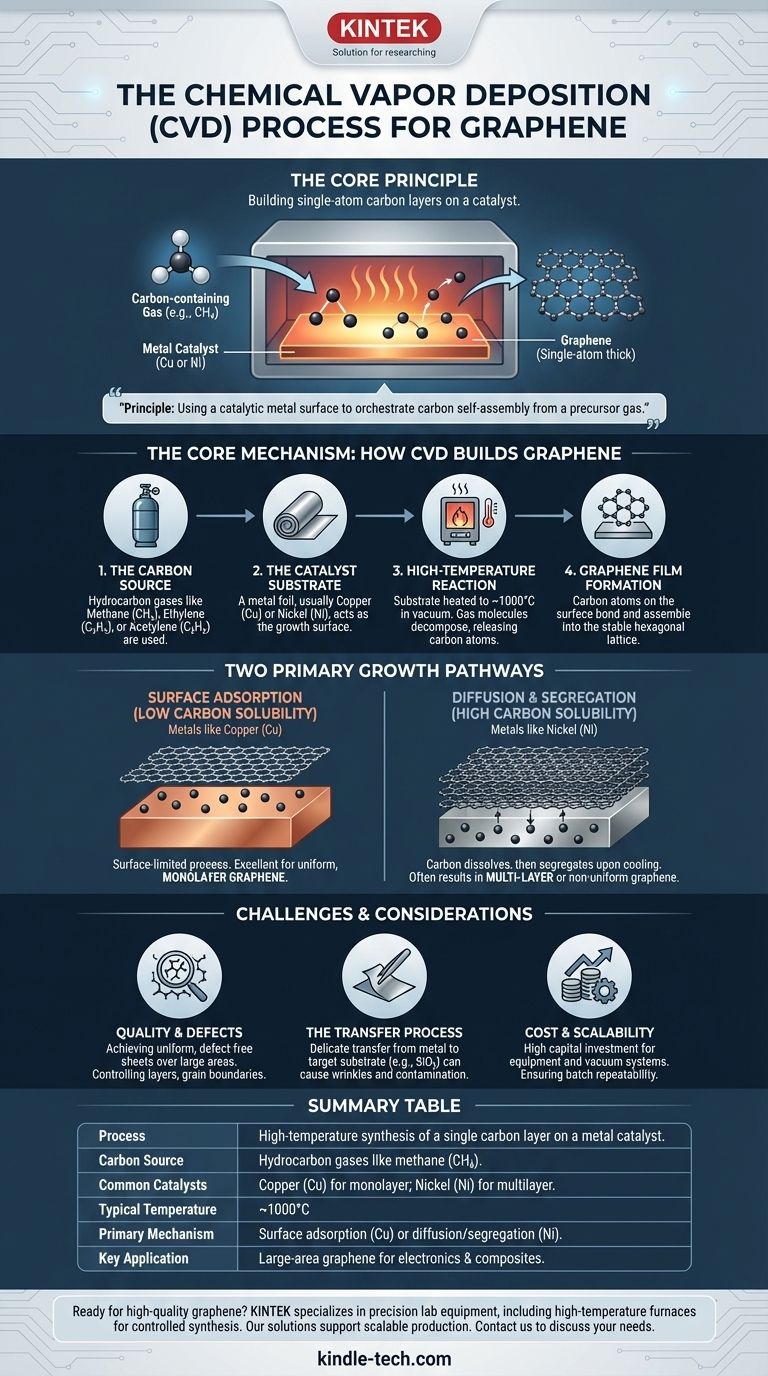

Em sua essência, a Deposição Química a Vapor (CVD) para grafeno é um processo de síntese que constrói uma camada de carbono com espessura de um único átomo sobre uma superfície catalisadora. Funciona introduzindo um gás contendo carbono, como o metano, em um forno de alta temperatura contendo um substrato metálico, tipicamente cobre ou níquel. O calor decompõe o gás, liberando átomos de carbono que então se organizam na estrutura de rede hexagonal característica do grafeno na superfície do metal.

O princípio central da CVD é usar uma superfície metálica catalítica para orquestrar a auto-montagem de átomos de carbono a partir de um gás precursor. Este método é a estratégia principal para produzir folhas de grafeno de alta qualidade e grande área adequadas para aplicações industriais e eletrônicas.

O Mecanismo Central: Como a CVD Constrói o Grafeno

O processo de CVD pode ser entendido como uma sequência de etapas controladas que ocorrem no nível atômico dentro de um forno especializado.

A Fonte de Carbono

O processo começa com um precursor de carbono. Embora sólidos e líquidos possam ser usados, este é mais comumente um gás hidrocarboneto.

Gases como metano (CH₄), etileno (C₂H₄) ou acetileno (C₂H₂) são escolhas padrão porque podem ser controlados com precisão e se decompõem de forma limpa em altas temperaturas.

O Substrato Catalisador

Uma folha de metal, mais frequentemente cobre (Cu) ou níquel (Ni), atua como o substrato de crescimento ou catalisador. Este substrato não é apenas uma superfície passiva; suas propriedades químicas ditam todo o mecanismo de crescimento.

A Reação de Alta Temperatura

O substrato metálico é aquecido a aproximadamente 1000°C dentro de uma câmara de vácuo. O gás hidrocarboneto é então introduzido na câmara.

Nesta temperatura extrema, as moléculas de gás se separam, liberando átomos de carbono individuais na superfície quente do metal.

Formação do Filme de Grafeno

Estes átomos de carbono livres são altamente móveis na superfície do metal. Eles se movem e se ligam uns aos outros, montando-se naturalmente na estrutura de rede hexagonal estável e de baixa energia que define o grafeno.

Dois Caminhos de Crescimento Primários

A escolha do substrato metálico é crítica porque determina exatamente como o filme de grafeno se forma. Existem dois mecanismos distintos baseados na capacidade do metal de dissolver carbono.

Adsorção Superficial (Baixa Solubilidade do Carbono)

Metais como o cobre têm solubilidade de carbono muito baixa. Isso significa que os átomos de carbono não se dissolvem facilmente no volume do metal.

O crescimento é, portanto, um processo limitado pela superfície. Os átomos de carbono pousam na superfície do cobre e permanecem lá, formando um filme. Uma vez que uma camada única completa de grafeno cobre a superfície, a ação catalítica para, tornando este um excelente método para produzir grafeno monocamada uniforme.

Difusão e Segregação (Alta Solubilidade do Carbono)

Em contraste, metais como o níquel têm alta solubilidade de carbono. Em altas temperaturas, os átomos de carbono se dissolvem e se difundem prontamente para dentro do volume da folha de níquel, como açúcar se dissolvendo em água.

Quando o sistema é resfriado, a capacidade do níquel de reter carbono diminui drasticamente. Isso força o carbono dissolvido a precipitar de volta para a superfície, onde cristaliza em grafeno. Este método pode facilmente resultar em grafeno multicamadas ou não uniforme.

Compreendendo as Compensações e Desafios

Embora a CVD seja o método mais promissor para a produção escalável de grafeno, não está isenta de complexidades e limitações.

Qualidade e Defeitos

Alcançar uma folha de grafeno perfeitamente uniforme e sem defeitos em uma grande área continua sendo um desafio significativo. Fatores como número de camadas, limites de grão (onde diferentes domínios cristalinos se encontram) e ângulos de torção entre as camadas têm um impacto profundo nas propriedades elétricas e mecânicas finais do material.

O Processo de Transferência

O grafeno cultivado em uma folha de metal não é imediatamente útil para a maioria das aplicações, como eletrônicos. Ele deve ser cuidadosamente transferido do catalisador metálico para um substrato alvo, como dióxido de silício ou um polímero flexível.

Esta etapa de transferência delicada é uma fonte importante de rugas, rasgos e contaminação que podem degradar a qualidade do grafeno.

Custo e Escalabilidade

Embora descrito como "relativamente barato" em comparação com métodos de escala laboratorial como a esfoliação, a CVD industrial requer um investimento de capital significativo em fornos de alta temperatura e equipamentos de vácuo. O controle consistente das variáveis do processo para garantir a repetibilidade entre lotes é um obstáculo chave de fabricação.

Fazendo a Escolha Certa para o Seu Objetivo

A abordagem CVD ideal depende inteiramente dos requisitos da aplicação final.

- Se o seu foco principal for eletrônicos de alto desempenho que exigem grafeno monocamada uniforme: Sua melhor abordagem é usar um substrato de baixa solubilidade como o cobre para alavancar seu mecanismo de crescimento autolimitante.

- Se o seu foco principal for aplicações onde o grafeno multicamadas é aceitável ou até benéfico (por exemplo, compósitos, revestimentos): Usar um substrato de alta solubilidade como o níquel pode ser um método de crescimento mais econômico e rápido.

Em última análise, dominar o processo de CVD é a chave que destrava o potencial do grafeno para passar do laboratório para a tecnologia do mundo real.

Tabela de Resumo:

| Aspecto | Detalhe Principal |

|---|---|

| Processo | Síntese em alta temperatura de uma única camada de carbono em um catalisador metálico. |

| Fonte de Carbono | Gases hidrocarbonetos como metano (CH₄). |

| Catalisadores Comuns | Cobre (Cu) para crescimento monocamada; Níquel (Ni) para crescimento multicamadas. |

| Temperatura Típica | ~1000°C |

| Mecanismo Principal | Adsorção superficial (Cu) ou difusão/segregação (Ni). |

| Aplicação Principal | Produção de grafeno de grande área para eletrônicos e compósitos. |

Pronto para integrar grafeno de alta qualidade em sua pesquisa ou produção? O processo CVD é complexo, mas ter o equipamento certo é o primeiro passo para o sucesso. A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis, incluindo os fornos de alta temperatura essenciais para a síntese controlada de grafeno. Se você está desenvolvendo eletrônicos de próxima geração ou materiais compósitos avançados, nossas soluções suportam produção confiável e escalável. Entre em contato com nossos especialistas hoje mesmo através do nosso Formulário de Contato para discutir como podemos atender às suas necessidades específicas de laboratório e ajudá-lo a atingir seus objetivos de ciência dos materiais.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

As pessoas também perguntam

- Qual método é usado para cultivar grafeno? Domine a Produção de Alta Qualidade com CVD

- Quais são as etapas do processo ALD? Alcance precisão em nível atômico para seus filmes finos

- Como as técnicas de deposição baseadas em feixe de íons diferem da pulverização catódica (sputtering)? Desacoplando o Plasma para um Controle Superior do Filme

- Qual é a importância da deposição química de vapor? Desbloqueie materiais de alta pureza e alto desempenho

- Quais são os tipos de revestimento de filme fino? Métodos de Deposição PVD vs. CVD Explicados

- O que acontece durante a deposição por vapor? Um guia sobre revestimento de filme fino por PVD vs. CVD

- Quais são as vantagens da deposição física de vapor? Revestimentos Superiores e Duráveis para os Seus Componentes

- Por que uma câmara de reação de alto vácuo é necessária para CVD de TiO2? Pureza e Precisão do Filme Mestre