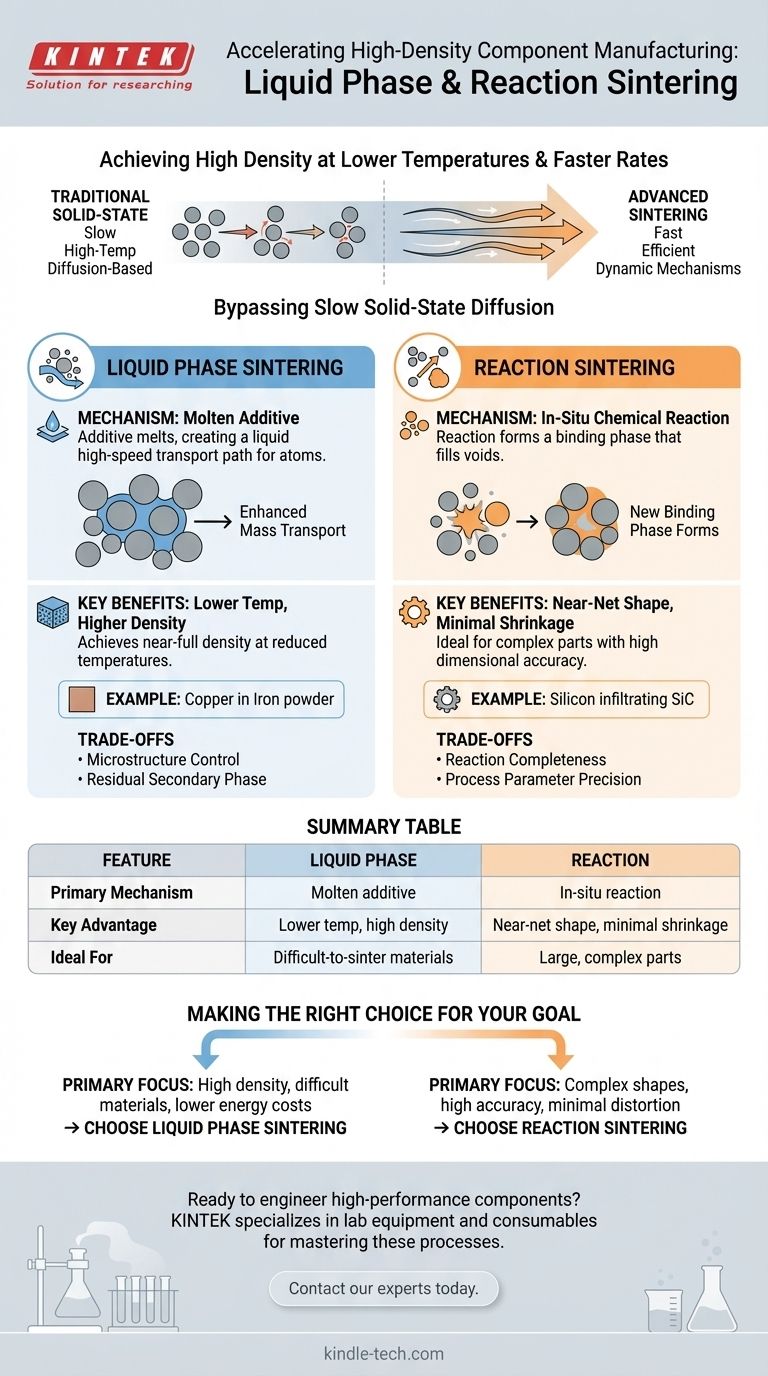

A característica mais atraente tanto da sinterização em fase líquida quanto da sinterização por reação é a sua capacidade de atingir alta densidade do material a temperaturas significativamente mais baixas e taxas mais rápidas do que os métodos tradicionais de estado sólido. A sinterização em fase líquida consegue isso usando um aditivo fundido para acelerar o transporte de massa, enquanto a sinterização por reação usa uma reação química para formar uma fase de ligação que preenche os poros com mínima retração.

Em sua essência, ambos os métodos resolvem um desafio fundamental de fabricação: como criar peças fortes e densas de forma eficiente. Eles contornam o processo lento e intensivo em energia da difusão no estado sólido, introduzindo um mecanismo mais dinâmico — um lubrificante líquido ou uma reação química in-situ — para consolidar o material.

A Vantagem Central: Contornar a Difusão no Estado Sólido

Por Que a Sinterização Padrão é Lenta

Na sinterização tradicional no estado sólido, as partículas individuais do pó são ligadas puramente através de calor e pressão. Este processo depende da difusão no estado sólido, onde os átomos migram lentamente através das fronteiras das partículas.

Atingir a densidade total desta forma requer temperaturas extremamente altas e longos tempos de processamento, tornando-o ineficiente e caro para muitos materiais.

Como uma Fase Líquida Acelera o Processo

A sinterização em fase líquida introduz uma pequena quantidade de um aditivo que derrete na temperatura de sinterização, criando um líquido que reveste as partículas sólidas. Este líquido atua como um caminho de transporte de alta velocidade, permitindo que os átomos se movam muito mais livremente e rapidamente do que poderiam em um sólido.

Este transporte de massa aprimorado é a vantagem central, acelerando drasticamente a densificação e permitindo que o processo ocorra a uma temperatura mais baixa.

Como uma Reação Química Constrói Densidade

A sinterização por reação envolve uma reação química dentro do compacto de pó durante o aquecimento. Esta reação forma um novo composto cerâmico ou metálico que preenche os vazios entre as partículas iniciais.

Como o volume final é determinado em grande parte pelo produto da reação que preenche os poros existentes, o componente sofre muito pouca ou nenhuma retração.

Um Olhar Mais Atento à Sinterização em Fase Líquida

O Mecanismo: Um Aditivo que Derrete

O processo começa misturando um pó primário com uma pequena quantidade de um auxiliar de sinterização (aditivo). À medida que o material é aquecido, o aditivo derrete primeiro.

Esta fase líquida molha as partículas sólidas, preenchendo os poros e puxando os grãos para um arranjo mais denso através da ação capilar. Um exemplo comum é a mistura de pó de cobre com pó de ferro, onde o cobre derrete e funde as partículas de ferro.

Benefícios Principais: Temperatura Mais Baixa e Densidade Mais Alta

Os principais benefícios são uma temperatura de sinterização significativamente mais baixa e a capacidade de atingir densidade quase total. Isso torna o processo mais eficiente em termos de energia e econômico.

É particularmente valioso para materiais que são inerentemente difíceis de sinterizar por métodos de estado sólido, como certas cerâmicas e metais refratários.

Um Olhar Mais Atento à Sinterização por Reação

O Mecanismo: Formação de Material In-Situ

Na sinterização por reação, a mistura inicial de pó contém reagentes que formarão uma fase de ligação quando aquecidos. Por exemplo, no carbeto de silício ligado por reação, um pré-forma porosa de carbeto de silício é infiltrada por silício fundido.

O silício reage com o carbono livre na pré-forma para criar novo carbeto de silício, que liga as partículas originais.

Benefícios Principais: Forma Quase Final e Baixo Custo

A característica de destaque da sinterização por reação é a retração extremamente pequena. Isso a torna ideal para produzir estruturas grandes ou de formato complexo com alta precisão dimensional, pois a peça requer acabamento mínimo.

Combinado com suas baixas temperaturas de sinterização e baixo custo de produção, é uma rota de fabricação altamente atraente para aplicações específicas.

Aplicações Comuns

As propriedades únicas dos materiais sinterizados por reação os tornam adequados para ambientes exigentes. O carbeto de silício sinterizado por reação, por exemplo, é frequentemente usado para componentes de fornos de alta temperatura, bocais de foguetes, trocadores de calor e espelhos ópticos de precisão.

Compreendendo as Compensações

Sinterização em Fase Líquida: O Controle da Microestrutura é Fundamental

O principal desafio na sinterização em fase líquida é controlar a microestrutura final. Se não for gerenciado adequadamente, o processo pode levar ao crescimento excessivo de grãos, o que pode enfraquecer o material.

Além disso, a fase líquida se solidifica durante o resfriamento e permanece como uma fase secundária na peça final. As propriedades desta fase secundária podem impactar significativamente o desempenho geral do componente, e ela deve ser cuidadosamente selecionada.

Sinterização por Reação: A Conclusão da Reação é Crítica

O sucesso da sinterização por reação depende de a reação química prosseguir até a conclusão. Qualquer material residual não reagido pode criar pontos fracos e degradar as propriedades mecânicas ou químicas do produto final.

Os parâmetros do processo, como temperatura, tempo e atmosfera, devem ser controlados com precisão para garantir uma reação completa e uniforme em toda a peça.

Fazendo a Escolha Certa para o Seu Objetivo

Ao entender as vantagens distintas de cada processo, você pode alinhar sua estratégia de fabricação com seu objetivo de engenharia específico.

- Se o seu foco principal é atingir alta densidade em um material de difícil sinterização enquanto reduz os custos de energia: A sinterização em fase líquida é uma excelente escolha devido ao seu mecanismo de transporte de massa aprimorado.

- Se o seu foco principal é fabricar peças grandes e complexas com alta precisão dimensional e mínima distorção: A retração quase zero da sinterização por reação a torna uma solução excepcionalmente poderosa e econômica.

Em última análise, selecionar o método de sinterização avançada correto transforma um material em pó em um componente de alto desempenho projetado para sua finalidade específica.

Tabela de Resumo:

| Característica | Sinterização em Fase Líquida | Sinterização por Reação |

|---|---|---|

| Mecanismo Principal | Aditivo fundido aprimora o transporte de massa | Reação química in-situ forma fase de ligação |

| Vantagem Principal | Temperatura mais baixa, alta densidade | Forma quase final, retração mínima |

| Ideal Para | Materiais difíceis de sinterizar (ex: cerâmicas, metais refratários) | Peças grandes e complexas que exigem alta precisão dimensional |

| Principal Consideração | Controle da microestrutura e da fase secundária | Conclusão da reação química |

Pronto para projetar componentes de alto desempenho com sinterização avançada?

Na KINTEK, somos especializados em fornecer os equipamentos de laboratório e consumíveis necessários para dominar os processos de sinterização em fase líquida e por reação. Se você está desenvolvendo novos materiais ou otimizando a produção de peças complexas, nossas soluções ajudam você a alcançar densidade superior, controle dimensional preciso e economia significativa de energia.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar seus objetivos específicos de laboratório e fabricação.

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Máquina de Prensa Hidráulica Automática de Alta Temperatura com Placas Aquecidas para Laboratório

As pessoas também perguntam

- Quanto tempo deve levar um forno para aumentar a temperatura? Fatores Chave para uma Velocidade de Aquecimento Ótima

- Qual é o processo de evaporação a vácuo? Um Guia para Deposição de Filmes Finos

- Qual é o papel principal do equipamento de Prensagem Isostática a Quente (HIP)? Domine a Consolidação de Alta Densidade para Ligas

- Para que serve um forno a arco elétrico para derreter? Processamento Eficiente de Sucata Metálica e Mais

- Quais mudanças ocorrem no processo de recozimento? Um guia para os 3 estágios microestruturais chave

- Qual é o perigo potencial do gás árgon ao manusear uma bomba de difusão? Evite Riscos de Asfixia Silenciosa

- Qual é a função dos sistemas de vácuo no processamento de ligas de níquel em fornos SPS? Garante Pureza e Resistência de Ligação

- O que é o processo de sinterização contínua? Um método de fabricação de alto volume para metais e cerâmicas