Em sua essência, a fundição em molde a vácuo é uma técnica de fabricação avançada usada para criar pequenos lotes de peças de alta fidelidade e qualidade de produção. Ela se destaca em aplicações que vão desde a prototipagem funcional e validação de engenharia até a produção da primeira série de produtos prontos para o mercado, especialmente nas indústrias de eletrônicos de consumo, dispositivos médicos e automotiva.

A fundição a vácuo é melhor compreendida como a ponte crítica entre um único protótipo impresso em 3D e a moldagem por injeção em grande escala. Ela permite a criação rápida de dezenas de peças que imitam perfeitamente a aparência, a sensação e o desempenho de um produto final sem o custo proibitivo de ferramentas rígidas.

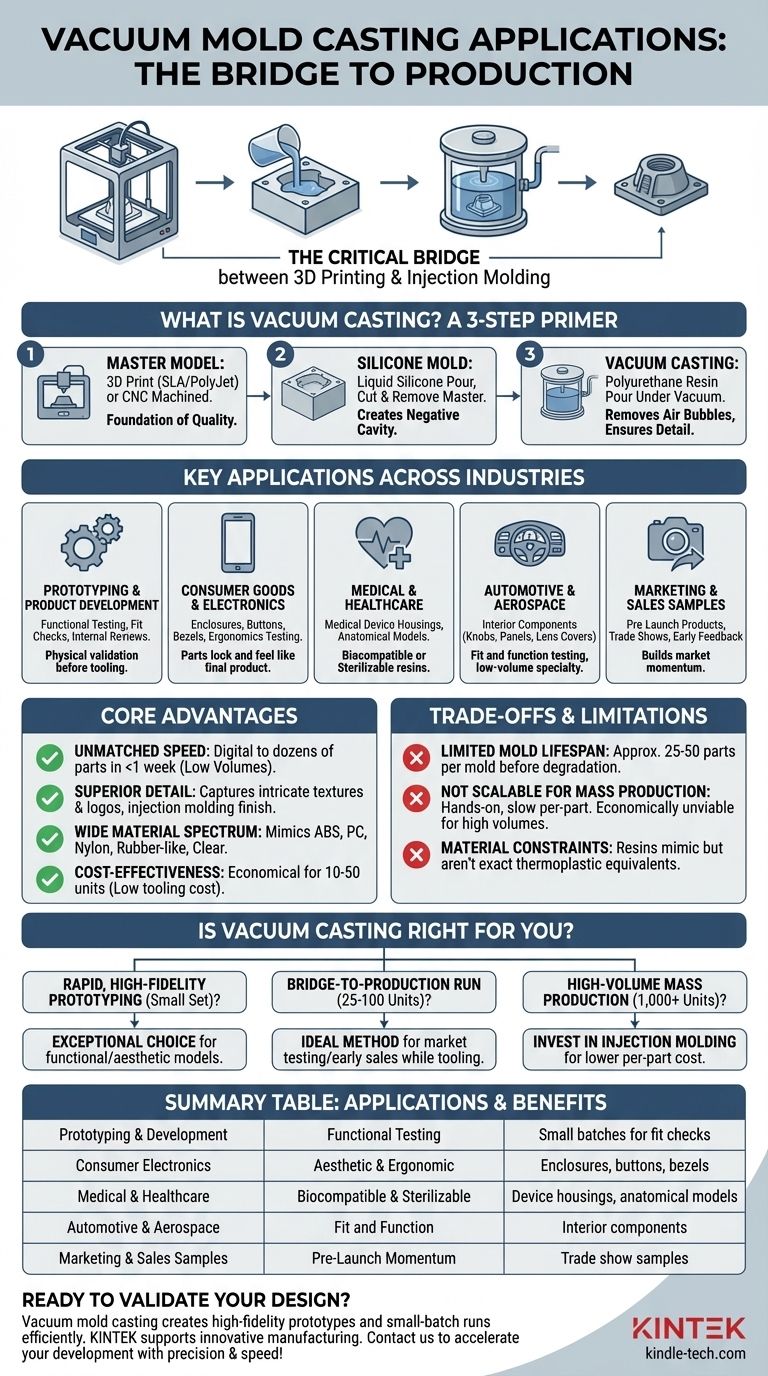

O que é Fundição a Vácuo? Um Breve Guia

Para entender suas aplicações, é essencial compreender o processo. É um método de três etapas que utiliza um modelo mestre de alta qualidade para criar um molde de silicone flexível.

O Modelo Mestre: A Base da Qualidade

O processo começa com um "modelo mestre" ou padrão. Este é tipicamente criado usando um método de impressão 3D de alta resolução como SLA ou PolyJet, ou pode ser usinado por CNC.

A qualidade final das peças fundidas depende diretamente da precisão e do acabamento superficial deste modelo mestre.

Criação do Molde de Silicone

O modelo mestre é suspenso dentro de uma caixa de fundição, e silicone líquido é derramado ao redor dele. Uma vez que o silicone cura, ele é cuidadosamente cortado em duas metades, e o modelo mestre é removido.

Este processo deixa uma cavidade oca dentro do molde flexível que é uma impressão negativa perfeita da peça original.

O Processo de Fundição a Vácuo

As duas metades do molde de silicone são remontadas, e o molde inteiro é colocado dentro de uma câmara de vácuo. Uma resina de poliuretano de dois componentes é misturada e derramada na cavidade do molde enquanto sob vácuo.

O vácuo é crítico porque remove todo o ar da câmara e do próprio molde, garantindo que a resina líquida preencha cada pequena característica sem criar bolhas de ar. A peça então cura, muitas vezes com a ajuda de calor, antes de ser desmoldada.

Principais Aplicações em Diversas Indústrias

A combinação única de velocidade, qualidade e versatilidade de materiais torna a fundição a vácuo indispensável para objetivos específicos em muitos setores.

Prototipagem e Desenvolvimento de Produtos

Esta é a aplicação mais comum. As equipes criam um pequeno lote de protótipos para testes funcionais, verificações de ajuste e revisões de design internas, permitindo a validação física antes de se comprometer com ferramentas caras.

Bens de Consumo e Eletrônicos

A fundição a vácuo é ideal para a produção de invólucros, caixas, botões e molduras para novos dispositivos eletrônicos. Ela permite que os designers testem a ergonomia e a estética com peças que se parecem e se sentem idênticas ao produto final.

Médico e Saúde

O processo é usado para criar carcaças de dispositivos médicos altamente detalhadas e modelos anatômicos para planejamento cirúrgico. A capacidade de usar resinas biocompatíveis ou esterilizáveis é uma vantagem significativa neste campo.

Automotivo e Aeroespacial

Engenheiros usam a fundição a vácuo para produzir componentes internos como botões, painéis de painel e tampas de lentes para carros-conceito ou veículos especiais de baixo volume. Também é usada para testes de ajuste e função de peças antes do início da produção em massa.

Amostras de Marketing e Vendas

As empresas dependem da fundição a vácuo para criar uma série de produtos pré-lançamento para sessões de fotos de marketing, feiras e feedback inicial de clientes importantes. Isso cria impulso no mercado antes que o produto final esteja amplamente disponível.

As Principais Vantagens: Por Que Escolher a Fundição a Vácuo?

Compreender os benefícios revela por que ela é escolhida para as aplicações listadas acima. A decisão quase sempre se resume a um equilíbrio de velocidade, fidelidade e custo em um volume específico.

Velocidade Inigualável para Baixos Volumes

Uma vez que o modelo mestre é criado, um molde de silicone pode ser feito em um ou dois dias. A fundição de peças também é rápida, permitindo que uma empresa passe de um design digital para dezenas de peças físicas em menos de uma semana.

Detalhe e Acabamento Superficial Superiores

Como a resina líquida é puxada para um molde de silicone flexível sob vácuo, ela captura texturas intrincadas, logotipos e características com incrível precisão. O acabamento superficial resultante pode ser indistinguível da moldagem por injeção.

Um Amplo Espectro de Propriedades de Materiais

Uma vasta gama de resinas de poliuretano pode ser usada. Esses materiais podem ser formulados para imitar as propriedades de plásticos de produção comuns, incluindo ABS, policarbonato e nylon.

Eles também podem ser flexíveis e semelhantes à borracha (simulando TPE), rígidos ou perfeitamente transparentes, oferecendo imensa liberdade de design.

Custo-Benefício para Pequenos Lotes

O custo da ferramenta para fundição a vácuo (o molde de silicone) é uma pequena fração do custo de um molde de injeção de aço. Para tiragens de produção de 10 a 50 unidades, é quase sempre a escolha mais econômica.

Compreendendo as Trocas e Limitações

Nenhum processo é perfeito. A objetividade exige reconhecer onde a fundição a vácuo fica aquém, o que é principalmente uma questão de escala.

Vida Útil Limitada do Molde

Um único molde de silicone começa a degradar com o uso. Você pode esperar obter apenas 25 a 50 peças de um molde antes que seus detalhes finos e precisão dimensional comecem a se deteriorar.

Não Escalável para Produção em Massa

O processo é manual e relativamente lento por peça em comparação com métodos automatizados. O custo por peça não diminui significativamente com o volume, tornando-o economicamente inviável para centenas ou milhares de unidades.

Restrições de Material

Embora as resinas sejam excelentes imitadores, elas não são os mesmos materiais termoplásticos exatos usados na moldagem por injeção. Isso pode ser um fator limitante para peças que exigem propriedades de resistência térmica ou química muito específicas encontradas apenas em plásticos de grau de produção.

A Fundição a Vácuo é a Escolha Certa para o Seu Projeto?

Use as seguintes diretrizes para determinar se este processo se alinha com seus objetivos.

- Se seu foco principal é prototipagem rápida e de alta fidelidade: A fundição a vácuo é uma escolha excepcional para criar um pequeno conjunto de modelos funcionais e estéticos para testes.

- Se seu foco principal é uma tiragem de ponte para a produção: É o método ideal para produzir as primeiras 25-100 unidades para testes de mercado ou vendas iniciais enquanto seu molde de injeção está sendo fabricado.

- Se seu foco principal é produção em massa de alto volume (mais de 1.000 unidades): Você deve investir em ferramentas de moldagem por injeção, pois o custo por peça será substancialmente menor.

- Se seu foco principal é criar um único e simples modelo conceitual: Uma impressão 3D direta de uma tecnologia como FDM ou SLA provavelmente será mais rápida e econômica.

Em última análise, a fundição a vácuo oferece uma capacidade incomparável de validar seu design com peças de qualidade de produção antes de fazer um grande investimento de capital.

Tabela Resumo:

| Aplicação | Principal Benefício | Caso de Uso Típico |

|---|---|---|

| Prototipagem e Desenvolvimento de Produtos | Testes Funcionais e Validação de Design | Criação de pequenos lotes para verificações de ajuste e revisões |

| Eletrônicos de Consumo | Testes Estéticos e Ergonômicos | Produção de invólucros, botões e molduras |

| Médico e Saúde | Peças Biocompatíveis e Esterilizáveis | Carcaças de dispositivos médicos e modelos anatômicos |

| Automotivo e Aeroespacial | Testes de Ajuste e Função | Componentes internos para carros-conceito |

| Amostras de Marketing e Vendas | Impulso de Mercado Pré-Lançamento | Amostras para feiras e unidades de feedback de clientes |

Pronto para Validar Seu Design com Peças de Qualidade de Produção?

A fundição em molde a vácuo é a solução ideal para criar protótipos de alta fidelidade e pequenas tiragens de produção sem o alto custo da moldagem por injeção. Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório avançados e consumíveis que apoiam processos de fabricação inovadores como a fundição a vácuo.

Seja você da área de eletrônicos de consumo, dispositivos médicos ou desenvolvimento automotivo, nossa experiência pode ajudá-lo a preencher a lacuna entre a prototipagem e a produção em massa de forma eficiente.

Entre em contato conosco hoje para discutir como a fundição a vácuo pode acelerar seu ciclo de desenvolvimento de produtos e dar vida às suas ideias com precisão e velocidade inigualáveis!

Guia Visual

Produtos relacionados

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Qual o papel dos moldes de pressão de alta temperatura na fabricação de SiCp/Al? Melhorando a Densificação e a Uniformidade Térmica

- Quais são as funções específicas dos moldes de grafite no processo de sinterização por prensagem a vácuo a quente? Insights de Especialistas para Cerâmicas

- Quais papéis os moldes de grafite desempenham durante a prensagem a quente a vácuo de ligas de Al-Sc? Garanta Precisão e Pureza

- Por que o controle preciso de temperatura e pressão é necessário para estojos de cartucho combustíveis? Garanta a Integridade Estrutural

- Qual é o papel dos moldes de grafite durante a prensagem a quente de cerâmicas LSLBO? Essencial para Eletrólitos de Alta Densidade