A importância fundamental da máquina de moldagem por injeção reside na sua capacidade incomparável de produzir peças plásticas altamente complexas e consistentes em escala imensa. É a tecnologia central que transforma grânulos plásticos brutos em produtos acabados e funcionais com uma combinação de velocidade, precisão e custo-benefício que é incomparável para a fabricação de alto volume.

O verdadeiro valor de uma máquina de moldagem por injeção não está apenas em fazer peças plásticas; é o motor que possibilita a produção em massa moderna. Ela equilibra de forma única a complexidade geométrica com a repetibilidade extrema, tornando-se o processo fundamental para inúmeros produtos que usamos todos os dias.

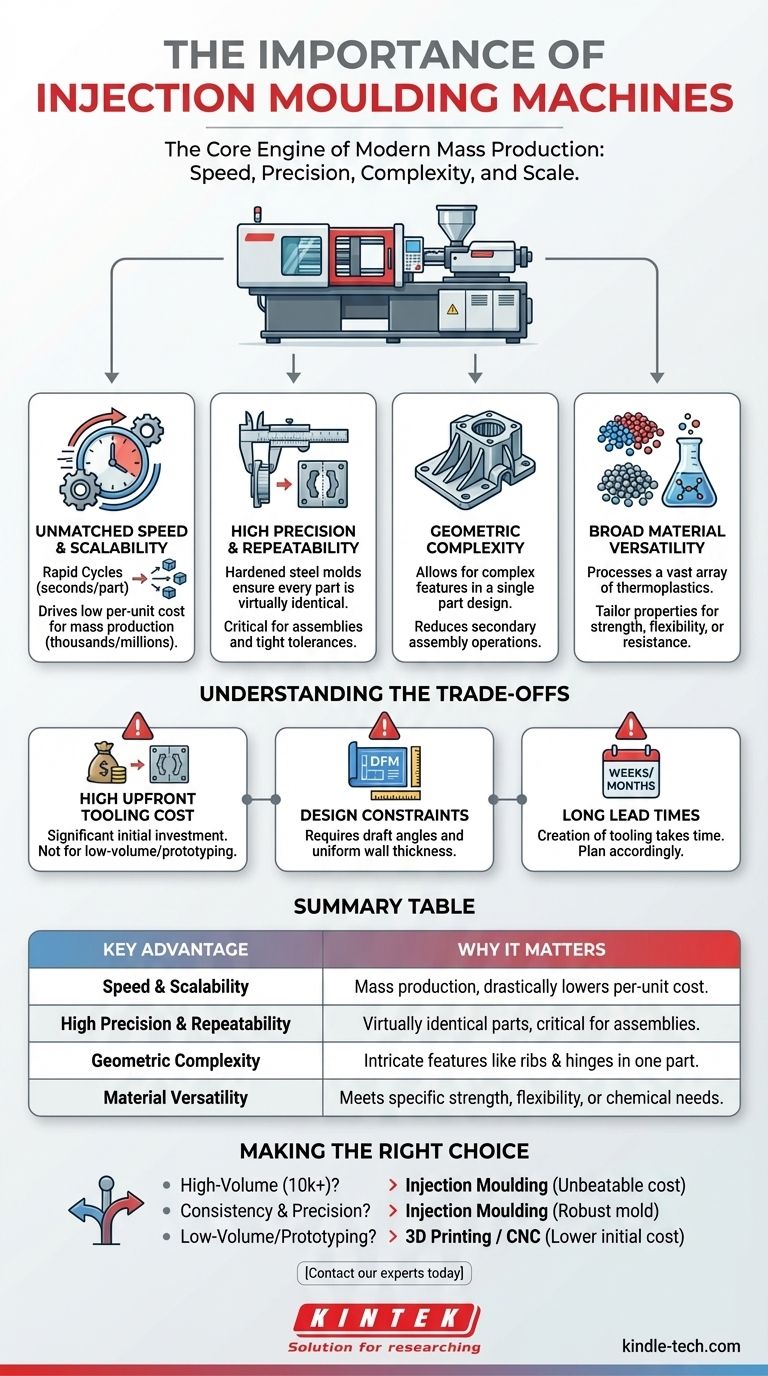

Os Pilares Centrais do Domínio da Moldagem por Injeção

Para entender por que esta máquina é tão crítica, você deve compreender as vantagens exclusivas que ela reúne. Nenhum outro processo único combina esses quatro elementos de forma tão eficaz para a produção em massa.

Velocidade e Escalabilidade Incomparáveis

O processo de moldagem por injeção é incrivelmente rápido. Um ciclo de produção completo — injeção do plástico, resfriamento da peça e ejeção — pode levar meros segundos.

Este tempo de ciclo rápido significa que uma única máquina pode produzir milhares ou até milhões de peças em uma produção contínua. Essa imensa escalabilidade é o que reduz drasticamente o custo por unidade, tornando os bens produzidos em massa acessíveis.

Alta Precisão e Repetibilidade

O coração do processo é um molde de aço temperado, ou ferramental (tooling). Este molde é uma réplica negativa usinada com precisão da peça final.

Como o plástico é injetado nesta mesma cavidade rígida todas as vezes, cada peça produzida é virtualmente idêntica à anterior. Isso garante alta repetibilidade e adesão a tolerâncias dimensionais rigorosas, o que é fundamental para peças que precisam se encaixar perfeitamente, como em montagens eletrônicas ou automotivas.

Liberdade na Complexidade Geométrica

A moldagem por injeção permite a criação de geometrias de peças incrivelmente intrincadas que seriam difíceis ou proibitivas em termos de custo de produzir com outros métodos.

Os projetistas podem incorporar recursos complexos como nervuras (ribs) para resistência, reforços (bosses) para fixação de parafusos e dobradiças vivas (living hinges) para componentes flexíveis diretamente no projeto da peça. Essa integração de recursos reduz a necessidade de operações de montagem secundárias, economizando tempo e custo.

Ampla Versatilidade de Materiais

As máquinas de moldagem por injeção podem processar uma vasta gama de polímeros termoplásticos. Isso permite que os engenheiros selecionem um material com as propriedades exatas necessárias para o produto final.

Se uma peça precisa ser rígida e forte, macia e flexível, transparente ou resistente ao calor e a produtos químicos, provavelmente existe um polímero compatível disponível. Essa flexibilidade de material torna o processo adequado para uma enorme variedade de aplicações.

Compreendendo as Compensações (Trade-offs)

Apesar do seu domínio, a moldagem por injeção não é a solução para todos os projetos. Entender suas limitações é fundamental para usá-la de forma eficaz.

O Alto Custo Inicial do Ferramental

O principal inconveniente é o investimento inicial significativo na criação do molde de aço. O ferramental é complexo de projetar e fabricar, muitas vezes custando dezenas a centenas de milhares de dólares.

Este alto custo inicial torna a moldagem por injeção economicamente inviável para prototipagem ou produção de baixo volume.

Restrições e Requisitos de Projeto

Embora permita complexidade, o processo tem regras de projeto rigorosas. As peças devem ser projetadas com ângulos de saída (draft angles) para que possam ser ejetadas do molde sem danos.

Manter uma espessura de parede uniforme também é crucial para evitar defeitos como empenamento ou marcas de afundamento (sink marks). Esses princípios de projeto para fabricação (DFM) exigem experiência e podem restringir o conceito de projeto inicial.

Longos Prazos de Entrega para Produção Inicial

A criação da ferramenta em si leva tempo, geralmente variando de várias semanas a muitos meses. Isso significa que você não pode passar de um projeto final para uma peça produzida em massa da noite para o dia.

Este longo prazo de entrega deve ser considerado em qualquer cronograma de desenvolvimento de produto.

Fazendo a Escolha Certa para Suas Necessidades de Produção

Seu objetivo de produção é o guia definitivo para saber se uma máquina de moldagem por injeção é a ferramenta certa para o trabalho.

- Se o seu foco principal é a produção de alto volume (mais de 10.000 unidades): O baixo custo por peça da máquina, impulsionado pela velocidade e automação, é uma vantagem econômica imbatível.

- Se o seu foco principal é a consistência e precisão da peça: A natureza robusta do molde de aço garante que cada peça atenda às especificações, tornando-o ideal para montagens e produtos críticos para a qualidade.

- Se o seu foco principal é prototipagem ou tiragens de baixo volume: O alto custo do ferramental e os longos prazos de entrega tornam outros métodos, como impressão 3D ou usinagem CNC, muito mais práticos e econômicos.

Em última análise, a máquina de moldagem por injeção conquistou seu lugar como um pilar da manufatura ao fornecer um caminho confiável e escalável desde a matéria-prima até um produto acabado e preciso.

Tabela de Resumo:

| Vantagem Principal | Por Que É Importante |

|---|---|

| Velocidade e Escalabilidade | Tempos de ciclo de segundos possibilitam a produção em massa, reduzindo drasticamente o custo por unidade. |

| Alta Precisão e Repetibilidade | Moldes de aço temperado garantem que cada peça seja virtualmente idêntica, fundamental para montagens. |

| Complexidade Geométrica | Permite recursos intrincados como nervuras, reforços e dobradiças vivas em uma única peça. |

| Versatilidade de Material | Processa uma ampla gama de termoplásticos para atender a necessidades específicas de resistência, flexibilidade ou resistência química. |

Pronto para escalar sua produção com precisão?

Na KINTEK, nos especializamos em fornecer os equipamentos de laboratório e consumíveis que suportam processos de fabricação avançados, como a moldagem por injeção. Se você está otimizando a seleção de materiais ou garantindo o controle de qualidade, nossas soluções ajudam você a alcançar resultados consistentes e de alta qualidade.

Entre em contato com nossos especialistas hoje mesmo para discutir como a KINTEK pode equipar seu laboratório para a excelência em manufatura.

Guia Visual

Produtos relacionados

- Pequena Máquina de Moldagem por Injeção para Uso em Laboratório

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Prensagem de Comprimidos de Punção Única e Máquina Rotativa de Prensagem de Comprimidos de Produção em Massa para TDP

- Máquina de Montagem de Amostras Metalográficas para Materiais e Análises de Laboratório

As pessoas também perguntam

- Qual é a aplicação da máquina de moldagem por injeção? Potencializando a Produção em Massa de Peças Complexas

- O que é técnica de moldagem? Um guia para fabricação de peças complexas em alto volume

- Qual é um ponto positivo da moldagem por injeção? Alcance Produção de Alto Volume com Eficiência Incomparável

- O que é o processo de moldagem por injeção? Um Guia para a Produção de Peças de Alto Volume

- Qual é a capacidade de injeção de uma máquina de moldagem por injeção? Otimize o Tamanho do Seu Tiro para Peças Impecáveis