Em resumo, a pulverização catódica DC é uma tecnologia fundamental para a aplicação de filmes metálicos finos. É um método de deposição física de vapor (PVD) amplamente utilizado em indústrias como semicondutores, óptica e armazenamento de dados para criar revestimentos condutores de alta qualidade. Sua principal aplicação é a deposição econômica de metais e outros materiais eletricamente condutores em vários substratos, com espessuras que variam de alguns nanômetros a vários micrômetros.

O valor da pulverização catódica DC reside em sua simplicidade, baixo custo e controle preciso, tornando-a o método preferido para depositar filmes finos condutores em escala. No entanto, sua dependência de uma corrente contínua significa que ela é fundamentalmente limitada a materiais que podem conduzir eletricidade.

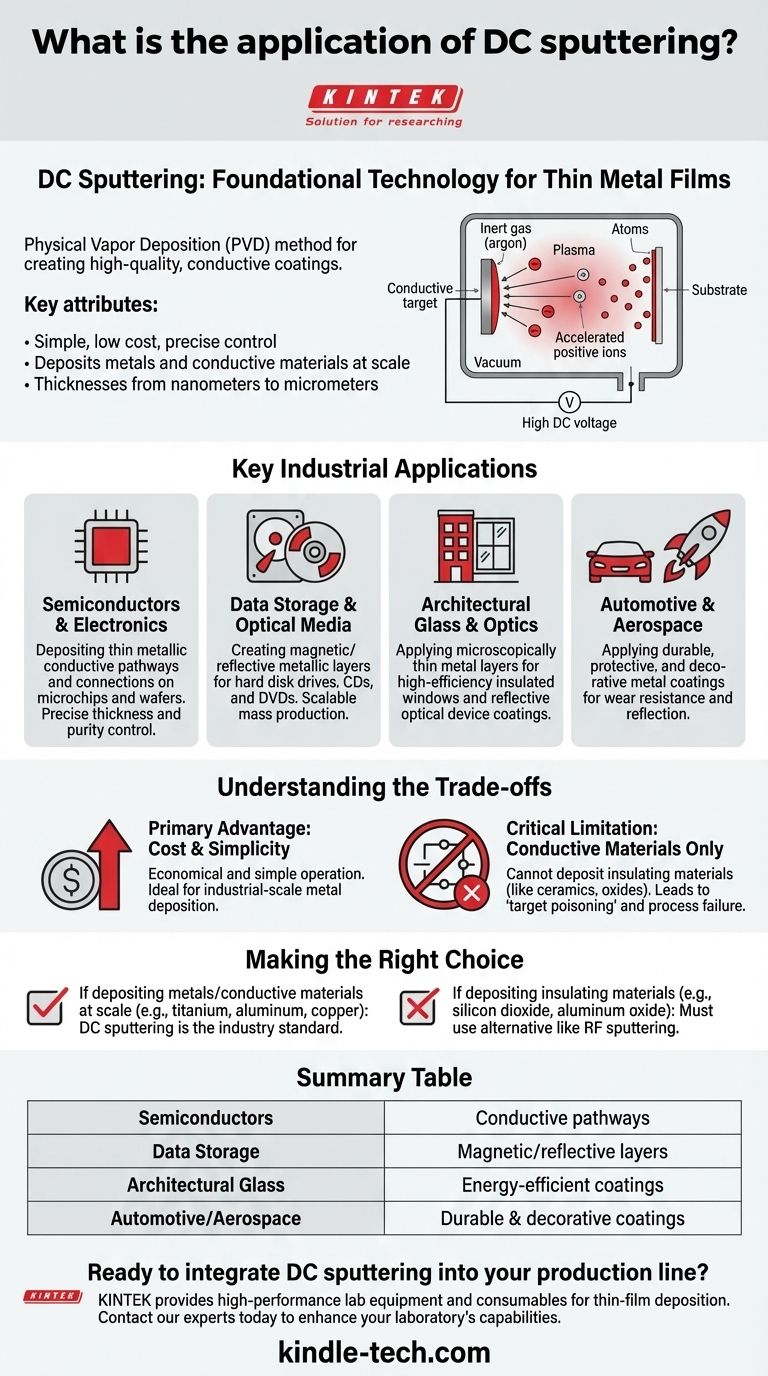

Como a Pulverização Catódica DC Funciona como Ferramenta de Deposição

O Mecanismo Central: Alvo para Substrato

A pulverização catódica DC é um tipo de Deposição Física de Vapor (PVD). O processo ocorre dentro de uma câmara de vácuo preenchida com um gás inerte, como argônio.

Uma alta tensão DC é aplicada ao material que se deseja depositar, conhecido como "alvo". Essa tensão ioniza o gás, criando plasma.

Os íons de gás positivos são acelerados em direção ao alvo negativo, atingindo-o com força suficiente para desalojar, ou "pulverizar", átomos de sua superfície. Esses átomos ejetados viajam pela câmara e se condensam no objeto que está sendo revestido (o "substrato"), formando um filme fino e uniforme.

O Papel Crítico da Corrente Contínua

O uso de uma fonte de alimentação de Corrente Contínua (DC) é o que torna o processo simples, confiável e barato. A tensão estável cria e sustenta eficientemente o plasma necessário para a pulverização catódica.

No entanto, isso exige que o próprio material alvo seja eletricamente condutor. Um alvo condutor é necessário para completar o circuito elétrico e evitar o acúmulo de carga positiva que, de outra forma, repeliria os íons e interromperia o processo de pulverização catódica.

Principais Aplicações Industriais

As vantagens exclusivas da pulverização catódica DC — baixo custo, velocidade e alta qualidade do filme — a tornam um pilar da fabricação em vários setores de alta tecnologia.

Semicondutores e Eletrônicos

Na fabricação de semicondutores, a pulverização catódica DC é usada para depositar as finas camadas metálicas que formam caminhos condutores e conexões em microchips e wafers. O processo oferece o controle preciso sobre a espessura e a pureza do filme exigido pela eletrônica moderna.

Armazenamento de Dados e Mídia Óptica

A produção de discos rígidos, CDs e DVDs depende fortemente da pulverização catódica DC. É usada para depositar as camadas metálicas magnéticas ou refletivas que armazenam dados. A escalabilidade e o baixo custo da técnica são perfeitos para esse tipo de produção em massa.

Vidro Arquitetônico e Óptica

A pulverização catódica DC magnetrônica é usada para aplicar camadas metálicas microscopicamente finas em vidro para janelas isoladas de alta eficiência. Esses revestimentos refletem a radiação infravermelha, melhorando o isolamento térmico sem afetar a visibilidade. Também é usada para revestimentos em binóculos, telescópios e outros dispositivos ópticos.

Automotivo e Aeroespacial

Nas indústrias automotiva e aeroespacial, a pulverização catódica DC é usada para revestimentos funcionais e decorativos. Ela pode aplicar filmes metálicos protetores duráveis que resistem ao desgaste e à corrosão ou criar superfícies refletivas para componentes de iluminação.

Compreendendo as Compensações

Nenhuma tecnologia é perfeita para todos os cenários. Entender as limitações da pulverização catódica DC é crucial para tomar uma decisão informada.

A Vantagem Principal: Custo e Simplicidade

O principal motor para o uso da pulverização catódica DC é a economia. As fontes de alimentação DC são significativamente mais baratas e fáceis de operar do que as alternativas, como os sistemas de Radiofrequência (RF). Para deposição de metal em escala industrial, é a escolha mais eficiente e econômica.

A Limitação Crítica: Apenas Materiais Condutores

A maior limitação da pulverização catódica DC é sua incapacidade de depositar materiais isolantes (dielétricos). Se você tentar pulverizar um alvo não condutor, como uma cerâmica ou um óxido, a carga positiva se acumula rapidamente em sua superfície. Esse acúmulo, conhecido como "envenenamento do alvo", repele os íons de gás incidentes e extingue o plasma, interrompendo o processo.

Taxa de Deposição e Adesão

Para metais, a pulverização catódica DC geralmente oferece uma taxa de deposição rápida e controlável. Os filmes resultantes são densos e exibem excelente adesão ao substrato, tornando-os altamente duráveis para aplicações exigentes.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha entre a pulverização catódica DC e outros métodos depende inteiramente do seu material alvo e dos objetivos de produção.

- Se seu foco principal for a deposição de metais ou outros materiais condutores (como titânio, alumínio ou cobre) em escala: A pulverização catódica DC é o padrão da indústria devido ao seu baixo custo, alta velocidade e simplicidade.

- Se seu foco principal for a deposição de materiais isolantes (como dióxido de silício ou óxido de alumínio): Você deve usar uma alternativa como a pulverização catódica RF (Radiofrequência), pois uma corrente DC não pode ser sustentada com um alvo não condutor.

Compreender essa distinção fundamental entre alvos condutores e não condutores é a chave para alavancar a tecnologia de pulverização catódica de forma eficaz.

Tabela de Resumo:

| Área de Aplicação | Uso Principal da Pulverização Catódica DC |

|---|---|

| Semicondutores | Deposição de caminhos condutores em microchips e wafers. |

| Armazenamento de Dados | Criação de camadas magnéticas/refletivas para discos rígidos e mídias ópticas. |

| Vidro Arquitetônico | Aplicação de revestimentos refletivos e energeticamente eficientes em janelas. |

| Automotivo/Aeroespacial | Aplicação de revestimentos metálicos protetores, duráveis e decorativos. |

Pronto para integrar a pulverização catódica DC em sua linha de produção?

A KINTEK é especializada no fornecimento de equipamentos de laboratório de alto desempenho e consumíveis para todas as suas necessidades de deposição de filmes finos. Quer você esteja aumentando a produção de semicondutores ou desenvolvendo novos revestimentos ópticos, nossa experiência garante que você obtenha a solução certa para depositar materiais condutores de forma eficiente e econômica.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossos sistemas de pulverização catódica podem aprimorar as capacidades do seu laboratório e impulsionar seus projetos.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Onde o CVD é usado? De Microchips a Revestimentos de Diamante, Explore Suas Aplicações Versáteis

- Quais são os diferentes tipos de revestimentos CVD? Um Guia para CVD Térmico vs. PECVD

- Por que usamos a deposição química de vapor? Para Pureza Inigualável e Revestimentos Conformes

- Como funciona a deposição a vácuo? Domine o Revestimento de Filmes Finos para Seus Materiais

- Quais são as vantagens da deposição química a vapor? Obtenha Revestimentos Superiores e Conformados para Peças Complexas

- Quais são os processos de deposição em fase de vapor? Entenda CVD vs. PVD para filmes finos superiores

- Quais vantagens os fornos CVD oferecem para compósitos Wf/W? Preservação da Ductilidade da Fibra e Integridade da Interface

- Por que o aquecimento preciso do precursor e a tubulação com controle de temperatura são necessários na MOCVD? Garanta a Integridade do Filme