O controle de temperatura em um forno de resistência é um sistema de malha fechada projetado para manter uma temperatura interna precisa. Ele funciona medindo continuamente o calor com um sensor, comparando-o com um ponto de ajuste desejado e ajustando automaticamente a energia elétrica fornecida aos elementos de aquecimento para corrigir qualquer desvio.

O princípio central não é simplesmente aquecer, mas sim alcançar o equilíbrio térmico. Um sistema de controle eficaz usa um loop de feedback constante — medindo, comparando e ajustando — para manter uma temperatura específica com alta precisão, garantindo resultados repetíveis e confiáveis para o material em processamento.

Os Componentes Centrais do Controle de Temperatura

Para entender o sistema, é melhor dividi-lo em seus três componentes essenciais, que trabalham juntos em um ciclo contínuo.

O Sensor: O Termopar

Um termopar atua como os "olhos" do sistema. É uma sonda de detecção de temperatura colocada dentro da câmara do forno que mede a temperatura atual.

O tipo e a colocação são críticos. Um termopar de controle fornece o feedback principal para o sistema, enquanto termopares de carga adicionais podem ser colocados sobre ou dentro do material para simular sua temperatura real.

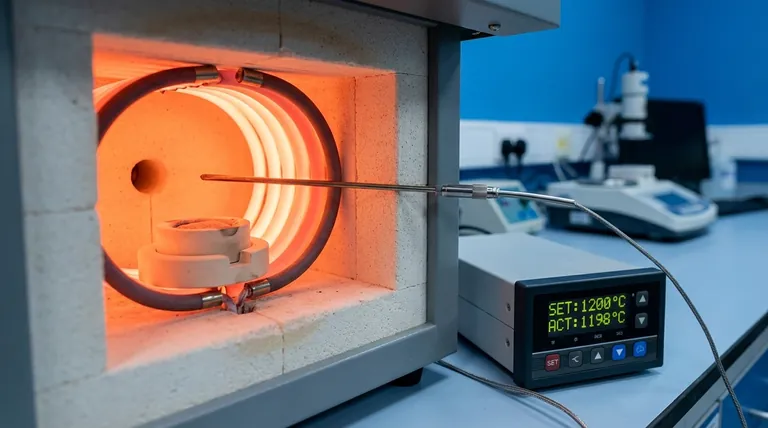

O Cérebro: O Controlador de Temperatura

O controlador de temperatura é o centro de tomada de decisões. Ele recebe a leitura de temperatura do termopar e a compara com o ponto de ajuste (setpoint) — a temperatura alvo que você programou.

Com base na diferença entre a temperatura real e o ponto de ajuste, o controlador calcula o ajuste de energia necessário e envia um sinal para a fonte de alimentação.

O Músculo: Os Elementos de Aquecimento e a Regulação de Energia

Os elementos de aquecimento são os componentes que convertem energia elétrica em calor por meio da resistência (aquecimento Joule). O controlador ajusta a energia fornecida a esses elementos.

Essa regulação não é apenas um simples interruptor liga/desliga. Envolve métodos sofisticados para fornecer apenas a quantidade certa de energia.

Como a Energia é Realmente Ajustada

O controlador deve modular o fluxo de energia para os elementos de aquecimento com precisão. Existem várias maneiras pelas quais isso é realizado.

Variando o Tempo de Liga/Desliga

Este é o método moderno mais comum. O controlador liga e desliga rapidamente a energia dos elementos.

Ao variar a proporção do tempo "ligado" para o tempo "desligado" em um ciclo muito curto, ele pode fornecer uma potência média precisa, de 1% a 100%. Isso permite um controle muito fino da saída de calor.

Variando a Tensão Aplicada

Em alguns sistemas, especialmente fornos maiores, o controlador pode ajustar a tensão fornecida aos elementos de aquecimento. Diminuir a tensão reduz a produção de calor e aumentá-la a aumenta.

Isso pode ser feito usando dispositivos como um auto-transformador, um regulador de indução ou alterando os taps em um transformador principal.

Além do Controle Simples: Garantindo Precisão e Uniformidade

O controle de temperatura de nível profissional vai além de simplesmente atingir um único número. Trata-se de garantir que todo o ambiente do forno seja preciso e consistente.

Locais de Controle vs. Monitoramento

O termopar de controle aciona o sistema, mas representa apenas um ponto no forno. Para aplicações críticas, termopares adicionais são usados para monitoramento.

Eles são colocados nos pontos mais quentes e mais frios do forno, conforme identificado por uma Pesquisa de Uniformidade de Temperatura (TUS), para garantir que todo o volume de trabalho esteja dentro da tolerância especificada.

Testes de Precisão do Sistema (SAT)

Um SAT é um procedimento para verificar a precisão de todo o sistema de controle de temperatura, desde a ponta do termopar até o display do controlador.

Este teste confirma que o que o controlador lê é o que o forno está realmente experimentando, o que é fundamental para a conformidade em indústrias como aeroespacial e fabricação de dispositivos médicos.

Armadilhas Comuns a Evitar

Mesmo com os componentes certos, um sistema mal implementado produzirá maus resultados. Entender os problemas potenciais é fundamental para alcançar o controle do processo.

A Colocação do Termopar é Crítica

Colocar o termopar de controle muito perto de um elemento de aquecimento ou muito longe da carga dará uma leitura falsa. O controlador manterá o ponto de ajuste na localização do sensor, mas o material que está sendo aquecido pode estar significativamente mais quente ou mais frio.

Overshoot e Atraso de Temperatura

Quando um forno está aquecendo pela primeira vez, um controlador simples pode manter os elementos em 100% da potência até que o ponto de ajuste seja atingido, fazendo com que a temperatura "ultrapasse" (overshoot) o alvo.

Controladores modernos usam algoritmos sofisticados (como PID - Proporcional, Integral, Derivativo) para antecipar isso, reduzindo a potência à medida que a temperatura se aproxima do ponto de ajuste para evitar overshoot e undershoot.

A Lacuna Entre a Temperatura do Elemento e a Carga

Os elementos de aquecimento são sempre significativamente mais quentes do que o material que estão aquecendo. O sistema de controle deve levar em conta o tempo que leva para o calor ser transferido dos elementos, através da atmosfera do forno e para o produto.

Fazendo a Escolha Certa para o Seu Objetivo

O nível de controle necessário depende inteiramente dos requisitos do seu processo.

- Se o seu foco principal for processamento de alta precisão (por exemplo, aeroespacial, médico): Seu sistema deve incluir múltiplos termopares de monitoramento, Pesquisas de Uniformidade de Temperatura regulares e Testes de Precisão do Sistema documentados para garantir conformidade e qualidade.

- Se o seu foco principal for aquecimento de uso geral (por exemplo, trabalho geral de laboratório, têmpera): Um único termopar de controle bem posicionado conectado a um controlador PID moderno é frequentemente suficiente para alcançar resultados confiáveis.

- Se o seu foco principal for solução de problemas de um forno: Verifique todo o loop de feedback — confirme se o termopar está calibrado e posicionado corretamente, se o controlador está ajustado corretamente e se os elementos de aquecimento estão funcionando como esperado.

Em última análise, dominar o controle de temperatura é entender que você está gerenciando um sistema dinâmico para alcançar um ambiente térmico estável e previsível.

Tabela de Resumo:

| Componente | Função | Função Principal |

|---|---|---|

| Sensor (Termopar) | Mede a Temperatura | Fornece feedback em tempo real da câmara do forno |

| Controlador | Centro de Tomada de Decisão | Compara a temperatura real com o ponto de ajuste, ajusta a saída de energia |

| Elementos de Aquecimento | Geram Calor | Convertem energia elétrica em energia térmica controlada |

| Regulação de Energia | Modula a Energia | Usa métodos como tempo liga/desliga ou variação de tensão para precisão |

Precisa de controle de temperatura preciso para seus processos de laboratório? A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos de resistência com sistemas avançados de gerenciamento de temperatura. Se você atua nos setores aeroespacial, de dispositivos médicos ou de P&D geral, nossas soluções garantem precisão, uniformidade e conformidade. Entre em contato conosco hoje para discutir suas necessidades específicas de processamento térmico e descobrir como a KINTEK pode aprimorar a eficiência e a confiabilidade do seu laboratório.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos