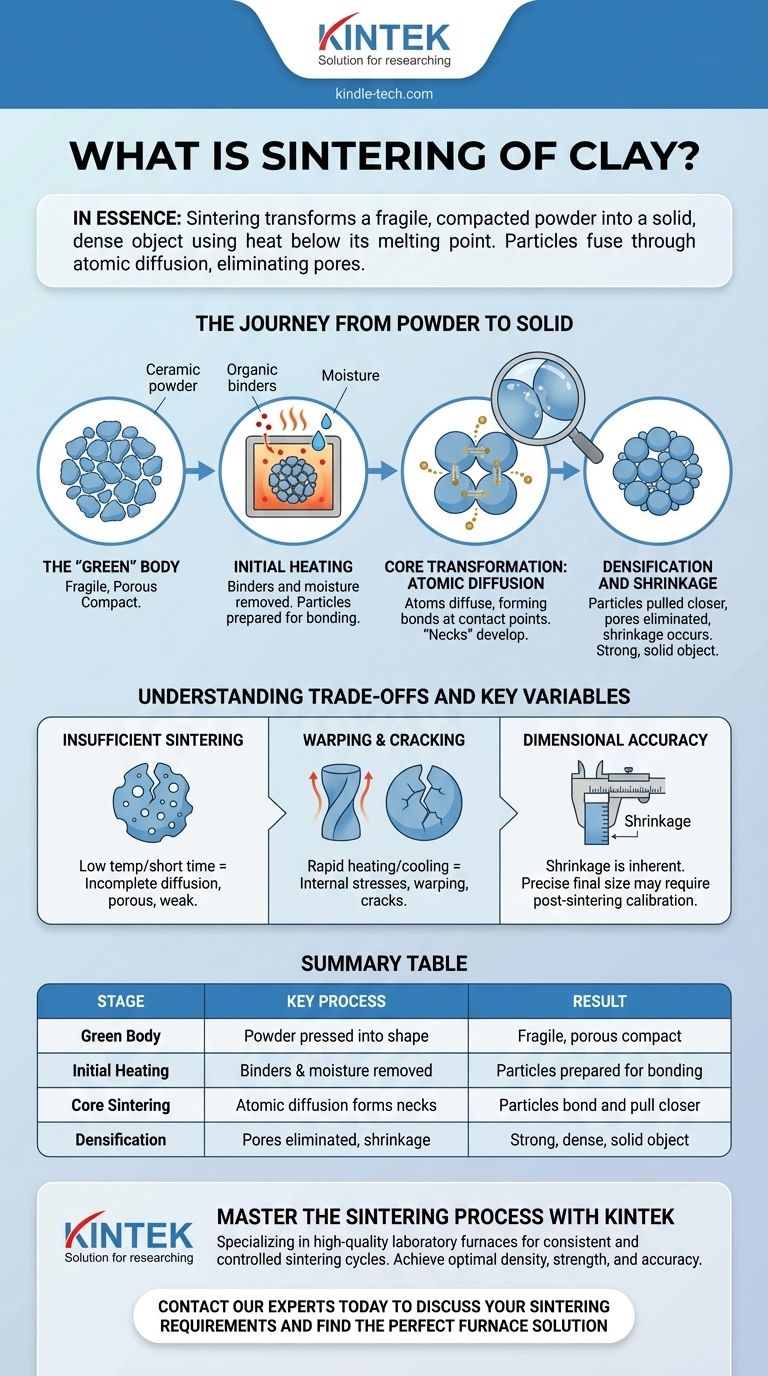

Em essência, a sinterização é o processo de transformar um pó frágil e compactado em um objeto sólido e denso usando calor. Isso é conseguido aquecendo o material a uma alta temperatura, mas crucialmente, abaixo do seu ponto de fusão. Nesta temperatura, as partículas individuais se fundem através da difusão atômica, eliminando os poros entre elas e criando uma massa forte e coesa.

A sinterização não é um processo de fusão. Em vez disso, é uma transformação de estado sólido onde o calor e a pressão forçam as partículas individuais a se ligarem, removendo sistematicamente a porosidade e convertendo um corpo "verde" delicado em uma peça cerâmica durável e densa.

A Jornada do Pó ao Sólido

Para realmente entender a sinterização, é melhor vê-la como uma jornada de múltiplas etapas onde um pó moldado passa por uma transformação estrutural fundamental.

O Corpo "Verde": O Ponto de Partida

O processo começa com um pó cerâmico, que é frequentemente prensado em uma forma desejada usando moldes e alta pressão.

Este objeto inicial é chamado de corpo "verde" ou um compacto. Embora mantenha sua forma, ele é mecanicamente fraco, poroso e frágil.

Aquecimento Inicial: Abrindo Caminho

À medida que o corpo verde é aquecido em um forno, a primeira fase ocorre em temperaturas mais baixas.

Durante esta fase, qualquer umidade residual ou aglutinantes orgânicos — aditivos usados para ajudar a moldar o pó — são queimados, preparando as partículas para o contato direto.

A Transformação Central: Difusão Atômica

À medida que a temperatura aumenta, o cerne do processo de sinterização começa. Os átomos nas superfícies das partículas adjacentes tornam-se mais móveis.

Esses átomos começam a se mover, ou difundir, através das fronteiras entre as partículas. Isso cria pequenos "pescoços" ou ligações em cada ponto de contato.

Pense nisso como uma coleção de bolhas de sabão. Onde duas bolhas se tocam, suas paredes se fundem e elas começam a se aproximar, reduzindo o espaço vazio total.

O Resultado: Densificação e Encolhimento

À medida que essas ligações crescem, os centros das partículas são puxados para mais perto. Isso elimina sistematicamente os minúsculos poros e lacunas que existiam no corpo verde.

Esta eliminação do espaço vazio faz com que todo o objeto se torne mais denso e mais forte. Também resulta em uma quantidade previsível de encolhimento, um fator crítico na fabricação.

Compreendendo as Compensações e Variáveis Chave

A sinterização bem-sucedida depende do controle preciso de vários fatores. O manejo incorreto pode levar a peças defeituosas ou falhas.

Sinterização Insuficiente

Se a temperatura for muito baixa ou o tempo no forno for muito curto, o processo de difusão será incompleto.

O resultado é uma peça que permanece porosa, fraca e inadequada para sua função pretendida.

Distorção e Rachaduras

Os ciclos de aquecimento e resfriamento devem ser gerenciados com cuidado. Se uma peça for aquecida ou resfriada muito rapidamente, tensões internas podem se acumular.

Essas tensões podem fazer com que o objeto se distorça ou, em casos mais graves, desenvolva rachaduras.

O Desafio da Precisão Dimensional

Como a sinterização envolve inerentemente o encolhimento, alcançar dimensões finais exatas é um desafio significativo.

Para aplicações que exigem tolerâncias muito apertadas, uma etapa de calibração pós-sinterização é frequentemente necessária, onde a peça pode ser reprensada ou usinada até seu tamanho final e preciso.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender os princípios da sinterização permite que você controle o resultado do seu projeto cerâmico ou à base de pó.

- Se o seu foco principal for força e densidade máximas: Você deve garantir que a peça atinja a temperatura de sinterização ideal e seja mantida lá por tempo suficiente para que a eliminação dos poros se complete.

- Se o seu foco principal for precisão dimensional exata: Você deve calcular cuidadosamente a taxa de encolhimento do material e planejar a calibração ou usinagem pós-sinterização.

- Se você estiver solucionando problemas de uma peça com falha: Primeiro, examine-a em busca de sinais de sinterização incompleta (porosidade e baixa resistência) ou de fraturas por estresse causadas por ciclos inadequados de aquecimento e resfriamento.

Em última análise, dominar a sinterização é controlar precisamente o calor e o tempo para guiar um pó simples através de sua transformação em um objeto durável e funcional.

Tabela de Resumo:

| Etapa | Processo Chave | Resultado |

|---|---|---|

| Corpo Verde | Pó é prensado em forma | Compacto frágil e poroso |

| Aquecimento Inicial | Aglutinantes e umidade são removidos | Partículas preparadas para ligação |

| Sinterização Central | Difusão atômica forma "pescoços" entre partículas | Partículas se ligam e se aproximam |

| Densificação | Poros são eliminados, ocorre encolhimento | Objeto sólido, forte e denso |

Domine o processo de sinterização para suas cerâmicas de laboratório com a KINTEK.

Se você está desenvolvendo novos materiais cerâmicos, solucionando defeitos de sinterização como distorção ou porosidade, ou precisa de controle dimensional preciso, o equipamento certo é fundamental. A KINTEK é especializada em fornos de laboratório de alta qualidade projetados para ciclos de sinterização consistentes e controlados.

Nós fornecemos as ferramentas confiáveis que você precisa para alcançar densidade, resistência e precisão ótimas em seus projetos cerâmicos.

Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de sinterização e encontrar a solução de forno perfeita para o seu laboratório.

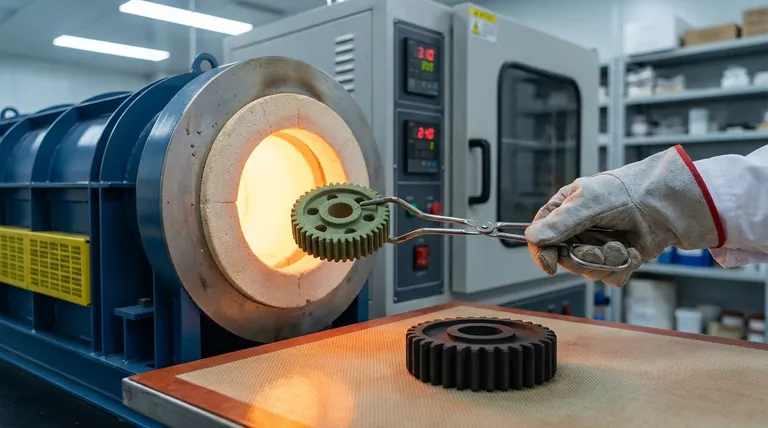

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Qual é a diferença entre calcinação e ustulação? Um Guia para Processamento em Alta Temperatura

- Qual é o propósito de um calcinador? Aumente a Eficiência no Processamento de Alta Temperatura

- Que equipamento é usado na pirólise? Escolhendo o Reator Certo para sua Matéria-Prima e Produtos

- Que biomassa é usada na pirólise? Selecionando a matéria-prima ideal para seus objetivos

- Qual é o princípio do forno rotativo? Dominando o Processamento Térmico Contínuo