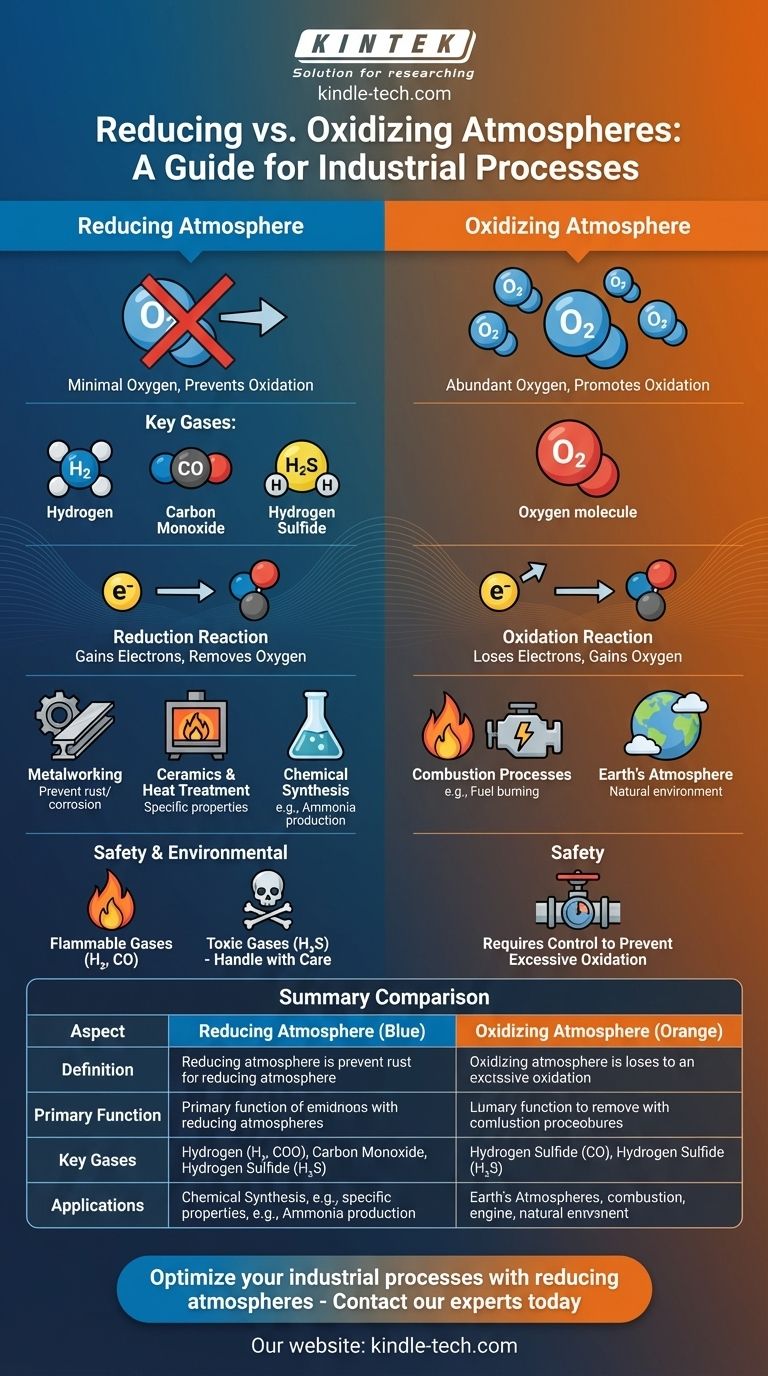

Uma atmosfera redutora é um ambiente gasoso onde a presença de oxigénio e outros agentes oxidantes é minimizada ou removida, prevenindo processos de oxidação. Em vez disso, contém gases como hidrogénio, monóxido de carbono e sulfureto de hidrogénio, que promovem reações de redução. Este tipo de atmosfera é frequentemente utilizado em processos industriais, como metalurgia e cerâmica, para prevenir a oxidação e alcançar propriedades específicas dos materiais. Por outro lado, uma atmosfera oxidante contém oxigénio abundante, facilitando as reações de oxidação. Compreender a distinção entre estas atmosferas é crucial para aplicações em ciência dos materiais, fabrico e estudos ambientais.

Pontos Chave Explicados:

-

Definição de uma Atmosfera Redutora:

- Uma atmosfera redutora é caracterizada pela ausência ou presença mínima de oxigénio e outros gases oxidantes.

- Contém gases como hidrogénio (H₂), monóxido de carbono (CO) e sulfureto de hidrogénio (H₂S), que são capazes de doar eletrões e promover reações de redução.

- As reações de redução envolvem o ganho de eletrões por uma substância, muitas vezes levando à remoção de oxigénio de compostos.

-

Propósito e Aplicações:

- Prevenção da Oxidação: Uma atmosfera redutora é utilizada para prevenir a oxidação, que pode degradar materiais ou alterar as suas propriedades. Por exemplo, na metalurgia, ajuda a manter a integridade dos metais, prevenindo a ferrugem ou corrosão.

- Processos Industriais: É essencial em processos como recozimento, sinterização e tratamento térmico de metais e cerâmicas, onde são necessárias atmosferas controladas para alcançar características específicas dos materiais.

- Reações Químicas: Na síntese química, uma atmosfera redutora pode facilitar reações que requerem a redução de compostos, como a produção de amoníaco (NH₃) a partir de azoto (N₂) e hidrogénio (H₂).

-

Comparação com a Atmosfera Oxidante:

- Atmosfera Oxidante: Este ambiente contém oxigénio abundante, promovendo reações de oxidação onde as substâncias perdem eletrões. É comum em processos de combustão e ambientes como a atmosfera terrestre.

-

Diferenças Chave:

- As atmosferas redutoras previnem a oxidação, enquanto as atmosferas oxidantes a promovem.

- As atmosferas redutoras são usadas em processos onde a oxidação é indesejável, enquanto as atmosferas oxidantes são usadas onde a oxidação é necessária, como na combustão de combustível.

-

Exemplos de Gases Redutores:

- Hidrogénio (H₂): Um gás altamente reativo que doa eletrões prontamente, tornando-o um forte agente redutor.

- Monóxido de Carbono (CO): Frequentemente utilizado em ambientes industriais para reduzir óxidos metálicos a metais puros.

- Sulfureto de Hidrogénio (H₂S): Um gás redutor que pode participar em reações de redução, embora seja menos comummente utilizado devido à sua toxicidade.

-

Considerações Ambientais e de Segurança:

- Manuseio de Gases Redutores: Muitos gases redutores, como hidrogénio e monóxido de carbono, são inflamáveis e requerem manuseio cuidadoso para prevenir explosões ou incêndios.

- Toxicidade: Alguns gases redutores, como o sulfureto de hidrogénio, são tóxicos e exigem ventilação adequada e protocolos de segurança.

- Impacto Ambiental: O uso de atmosferas redutoras em processos industriais deve ser gerido para minimizar danos ambientais, como a libertação de subprodutos nocivos.

-

Papel em Ambientes Naturais e Industriais:

- Atmosferas Redutoras Naturais: Raras na Terra, mas podem ocorrer em ambientes específicos, como fontes hidrotermais de águas profundas ou certos habitats microbianos.

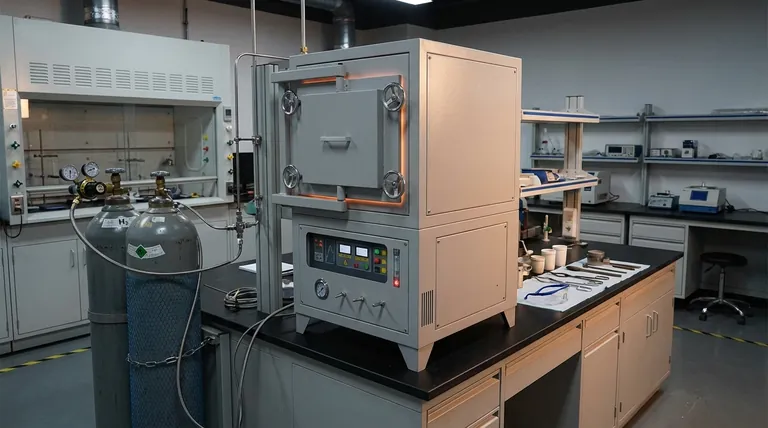

- Atmosferas Redutoras Industriais: Comumente criadas em ambientes controlados para processos de fabrico, como em fornos ou reatores, para alcançar as propriedades desejadas do material ou reações químicas.

Ao compreender os princípios e aplicações das atmosferas redutoras e oxidantes, as indústrias podem otimizar processos, melhorar o desempenho dos materiais e garantir a segurança e a conformidade ambiental.

Tabela Resumo:

| Aspeto | Atmosfera Redutora | Atmosfera Oxidante |

|---|---|---|

| Definição | Oxigénio mínimo, contém gases redutores (ex: H₂, CO, H₂S) | Oxigénio abundante, promove reações de oxidação |

| Função Primária | Previne a oxidação, promove reações de redução | Facilita reações de oxidação |

| Aplicações | Metalurgia, cerâmica, síntese química, tratamento térmico | Processos de combustão, atmosfera terrestre |

| Gases Chave | Hidrogénio (H₂), Monóxido de Carbono (CO), Sulfureto de Hidrogénio (H₂S) | Oxigénio (O₂) |

| Considerações de Segurança | Gases inflamáveis (ex: H₂, CO), gases tóxicos (ex: H₂S) requerem manuseio cuidadoso | Menos perigoso, mas requer controlo para prevenir oxidação excessiva |

Otimize os seus processos industriais com atmosferas redutoras — contacte os nossos especialistas hoje para soluções personalizadas!

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a diferença entre uma atmosfera redutora e uma atmosfera comum? Controle a oxidação para melhores resultados

- Qual é a função de um ambiente de argônio de alta pureza durante a ceramição in-situ? Garante Fases Cerâmicas Endurecidas

- Por que um forno de oxidação a vapor de alta temperatura é essencial para o teste de desempenho de revestimentos de combustível de cromo?

- Como um forno de atmosfera de tubo garante a atividade de metais nobres na preparação de catalisadores de Pt/Al2O3 suportados?

- O que é um forno de recozimento de hidrogênio de alta temperatura? Desbloqueie a Pureza Máxima e a Força de Ligação

- Por que um sistema de controle de atmosfera fornecendo nitrogênio de alta pureza é essencial para processos de torrefação de biomassa?

- Por que o árgon é um material adequado para ser usado quando uma atmosfera inerte é necessária? O Guia Definitivo para a Seleção de Gás Inerte

- Quais são as desvantagens de um sistema de gás inerte? Compreendendo os Riscos de Segurança e Operacionais