Na fundição de metais e tratamento térmico, a têmpera é o processo de resfriamento rápido de uma peça metálica aquecida. Isso não se trata simplesmente de esfriar o metal; é um processo controlado projetado para "aprisionar" intencionalmente uma estrutura cristalina específica dentro do material. Essa estrutura aprisionada é o que determina as propriedades mecânicas finais da peça, notavelmente sua dureza e resistência.

O propósito central da têmpera é resfriar um metal tão rapidamente que sua estrutura atômica interna não tenha tempo de reverter ao seu estado macio, estável e de baixa temperatura. Essa intervenção controlada congela uma estrutura de alta temperatura e alta resistência no lugar, alterando fundamentalmente o desempenho do material.

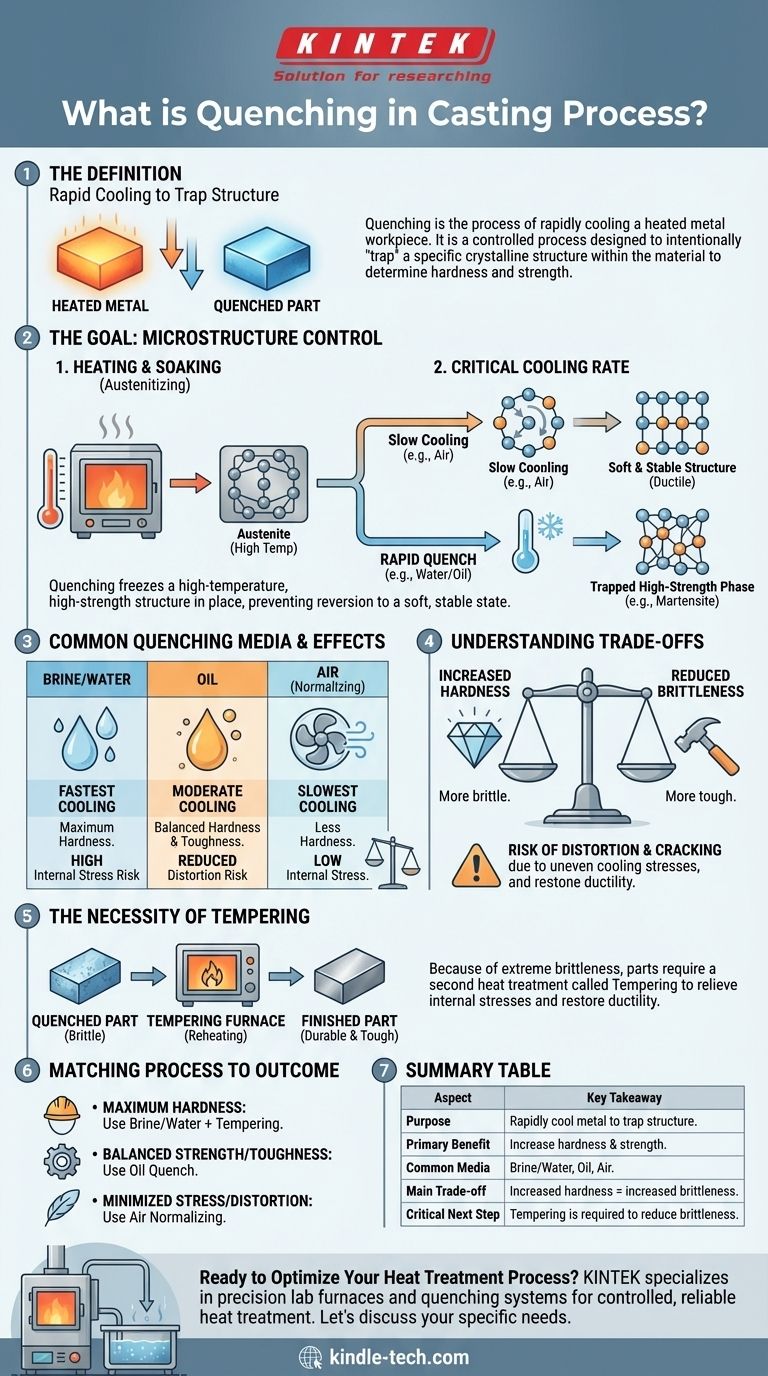

O Objetivo: Controlar a Microestrutura

A têmpera é uma etapa crítica em um ciclo de tratamento térmico mais amplo. Seu sucesso depende inteiramente do que acontece antes e de como o próprio resfriamento é executado.

Aquecimento e Manutenção: Preparando o Cenário

Antes que qualquer resfriamento possa ocorrer, o metal deve primeiro ser aquecido a uma temperatura específica, muitas vezes abaixo de seu ponto de fusão, e mantido lá. Isso é conhecido como austenitização em aços.

Essa fase de aquecimento e manutenção permite que a estrutura cristalina do metal se transforme em um estado uniforme de alta temperatura, onde elementos como o carbono são completamente dissolvidos. Isso cria a condição inicial necessária para que a têmpera seja eficaz.

A Taxa Crítica de Resfriamento

A velocidade com que o metal é resfriado é a variável mais importante na têmpera.

Quando um metal esfria lentamente, seus átomos têm tempo suficiente para se rearranjar em estruturas cristalinas macias, ordenadas e estáveis. Isso resulta em um material dúctil, mas mais fraco.

Aprisionando uma Fase de Alta Resistência

A têmpera introduz choque térmico, resfriando a peça tão rapidamente que os átomos não conseguem completar seu rearranjo normal.

Em vez disso, eles são aprisionados em uma configuração altamente tensionada e distorcida, como a martensita no aço. Essa nova estrutura é extremamente dura e resistente, mas também muito frágil.

Meios Comuns de Têmpera e Seus Efeitos

A escolha do meio de têmpera controla diretamente a taxa de resfriamento e, portanto, as propriedades finais da peça.

Salmoura e Água

A salmoura (água salgada) e a água pura oferecem as taxas de resfriamento mais rápidas. Elas são usadas quando a dureza máxima é o objetivo principal. No entanto, essa velocidade extrema cria imenso estresse interno.

Óleo

O óleo resfria o material mais lentamente do que a água. Essa extração de calor mais lenta reduz o risco de distorção e rachaduras, ao mesmo tempo em que alcança uma dureza significativa, oferecendo um equilíbrio entre resistência e tenacidade.

Ar

Forçar o ar sobre a peça é uma forma muito mais lenta de têmpera, muitas vezes referida como normalização. Ela resulta em menor dureza em comparação com a têmpera líquida, mas também gera muito menos estresse interno.

Compreendendo as Compensações

A têmpera é um processo poderoso, mas é definida por um conjunto crítico de compromissos. Ignorá-los leva a peças com falha.

Dureza vs. Fragilidade

A principal compensação é que, à medida que a dureza aumenta, a fragilidade também aumenta. Uma peça de aço totalmente temperada e não revenida pode ser dura o suficiente para riscar vidro, mas também pode quebrar se cair.

O Risco de Distorção e Rachaduras

O resfriamento rápido e muitas vezes irregular durante a têmpera cria enormes tensões internas dentro da peça. Se essas tensões excederem a resistência do material, a peça irá empenar, mudar de dimensão ou desenvolver rachaduras.

A Necessidade de Revenimento

Devido à extrema fragilidade induzida pela têmpera, as peças quase nunca são usadas em estado recém-temperado. Um segundo processo de tratamento térmico chamado revenimento é necessário.

O revenimento envolve reaquecer a peça temperada a uma temperatura mais baixa para aliviar as tensões internas e restaurar alguma ductilidade. Esse processo reduz ligeiramente a dureza, mas aumenta drasticamente a tenacidade do material, tornando-o durável e útil.

Combinando o Processo com o Resultado Desejado

A estratégia de têmpera correta é ditada inteiramente pela aplicação final do componente.

- Se o seu foco principal é a dureza máxima: Você precisará de uma têmpera muito rápida usando um meio como salmoura ou água, mas deve planejar um revenimento subsequente para reduzir a fragilidade extrema.

- Se o seu foco principal é equilibrar resistência com tenacidade: Uma têmpera em óleo é frequentemente a escolha ideal, pois proporciona um endurecimento significativo com um risco muito menor de rachaduras do que a água.

- Se o seu foco principal é minimizar o estresse interno e a distorção: Um processo de resfriamento mais lento, como a normalização ao ar, é preferível, embora não atinja a alta dureza de uma têmpera líquida.

Em última análise, a têmpera é a etapa crítica que transforma um metal de uma simples forma aquecida em um componente com características de desempenho precisamente projetadas.

Tabela Resumo:

| Aspecto | Principal Conclusão |

|---|---|

| Propósito | Resfriar rapidamente o metal para aprisionar uma estrutura cristalina de alta resistência (por exemplo, martensita). |

| Benefício Primário | Aumenta significativamente a dureza e a resistência da peça metálica. |

| Meios Comuns | Salmoura/Água (mais rápido), Óleo (equilibrado), Ar (mais lento). |

| Principal Compensação | O aumento da dureza vem com o aumento da fragilidade e do risco de rachaduras. |

| Próxima Etapa Crítica | O revenimento é necessário após a têmpera para reduzir a fragilidade e melhorar a tenacidade. |

Pronto para Otimizar Seu Processo de Tratamento Térmico?

A têmpera é um delicado equilíbrio entre alcançar a dureza máxima e gerenciar o estresse do material. O equipamento certo é essencial para resultados consistentes e de alta qualidade.

Na KINTEK, somos especializados em fornos de laboratório de precisão e sistemas de têmpera projetados para tratamento térmico controlado e confiável. Seja você trabalhando com aço, ligas ou outros metais, nossas soluções o ajudam a alcançar as propriedades mecânicas exatas que sua aplicação exige – minimizando a distorção e maximizando o desempenho.

Vamos discutir suas necessidades específicas. Entre em contato com nossos especialistas hoje para encontrar a solução de têmpera perfeita para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Quais são os benefícios de usar equipamentos HIP para ligas de alta entropia? Alcançar Densidade e Durabilidade Próximas do Teórico

- Qual é o processo de sinterização de metais? Um guia passo a passo para a metalurgia do pó

- A brasagem pode ser usada para unir metais dissimilares? Obtenha Juntas Fortes e Confiáveis Sem Fusão

- Qual é a função principal de um forno de secagem a vácuo para NCM811 revestido com NH4H2PO4? Otimize a Preparação do seu Precursor de Bateria

- Quais condições de reação são fornecidas por um forno a vácuo de alta temperatura durante o RMI? Otimizar a Fabricação de UHTCMC

- Qual é a diferença entre sinterização e fusão? Processamento em Estado Sólido vs. Fase Líquida Explicado

- Qual é a resistência da brasagem de alumínio? Obtenha Montagens Robustas e Herméticas

- Qual é a temperatura de um forno de sinterização? Fatores Chave de 1000°C a 1800°C+