Em resumo, "diamante PVD" é, na maioria das vezes, um termo de marketing, e não técnico. Ele descreve um produto revestido usando Deposição Física de Vapor (PVD) para obter um acabamento altamente durável que pode ter uma estética específica, mas não é uma camada de diamante real. O processo PVD liga uma película microscopicamente fina de um material duro e resiliente a um metal base em vácuo, criando uma superfície muito superior ao revestimento tradicional.

O termo "diamante PVD" é usado para transmitir a tenacidade e a qualidade premium de um revestimento, não a sua composição. A tecnologia subjacente, Deposição Física de Vapor, é um processo sofisticado de revestimento a vácuo que cria superfícies de película fina excepcionalmente duras, puras e duráveis em uma ampla gama de produtos.

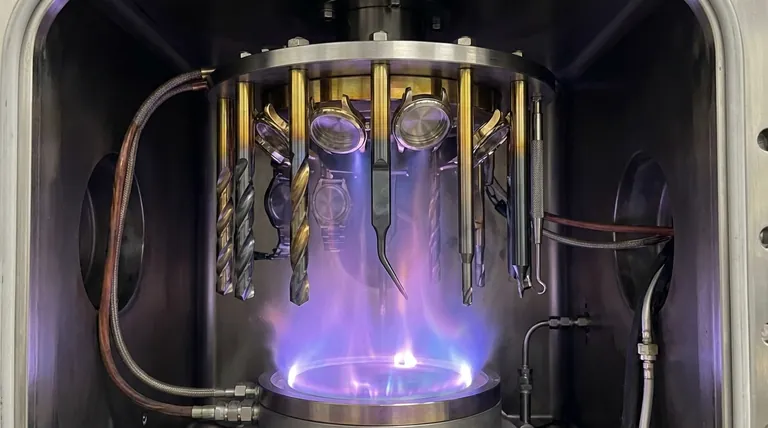

Como o Processo PVD Realmente Funciona?

A Deposição Física de Vapor é um processo de alta tecnologia que altera fundamentalmente as propriedades da superfície de um material. É melhor entendido como uma sequência de três estágios realizada dentro de uma câmara de alto vácuo.

Estágio 1: Vaporização

Primeiro, um material de origem sólido, muitas vezes um metal ou cerâmica de alta pureza, como titânio ou zircônio, é vaporizado. Isso é feito usando calor intenso ou plasma, transformando o material sólido diretamente em um gás de átomos ou moléculas individuais.

Estágio 2: Migração

Essas partículas vaporizadas viajam então através da câmara de vácuo. O vácuo é fundamental porque garante que não haja outros átomos (como oxigênio ou nitrogênio do ar) com os quais o material de revestimento possa colidir, garantindo uma película extremamente pura.

Estágio 3: Deposição

Finalmente, o material vaporizado se deposita no objeto alvo (o substrato). Ele se acumula camada por camada, átomo por átomo, formando um revestimento fino, denso e altamente uniforme que está ligado molecularmente à superfície abaixo dele.

O Que os Revestimentos PVD Realmente Proporcionam

O resultado do processo PVD é um acabamento que é muito mais do que apenas uma camada de tinta. Suas características únicas são o motivo pelo qual é usado em campos exigentes, desde dispositivos médicos até aeroespacial.

Dureza e Durabilidade Excepcionais

Os revestimentos PVD são significativamente mais duros e mais resistentes à corrosão e ao desgaste do que os revestimentos aplicados por métodos tradicionais, como a galvanoplastia. Essa ligação no nível atômico torna o revestimento extremamente difícil de lascar ou desbotar.

Pureza e Adesão Superiores

Como é aplicado a vácuo, o revestimento é excepcionalmente puro e livre de contaminantes. A forte ligação com o substrato significa que ele não descascará ou soltará, proporcionando proteção e cor duradouras.

Ambientalmente Responsável

Em comparação com processos como a galvanoplastia, que envolvem produtos químicos agressivos e produzem resíduos perigosos, o PVD é um processo limpo, seco e ecologicamente correto.

Entendendo as Compensações

Embora o PVD ofereça um desempenho notável, é crucial entender suas limitações. Um entendimento claro evita equívocos sobre o que o revestimento pode e não pode fazer.

É uma Película Fina

O revestimento PVD é incrivelmente fino, muitas vezes com apenas alguns mícrons de espessura. Embora extremamente duro, ele não altera as propriedades fundamentais do material base. A força geral e a resistência a amassados de um objeto dependem do substrato, e não do revestimento.

Suscetível a Arranhões Profundos

A dureza do revestimento protege excepcionalmente bem contra arranhões leves e desgaste diário. No entanto, um arranhão profundo ou impacto que deforma o metal base por baixo ainda pode danificar ou romper a camada PVD.

A Qualidade Não é Universal

A qualidade final, durabilidade e cor de um revestimento PVD dependem muito dos materiais específicos utilizados e da precisão do processo de aplicação. Um rótulo "PVD" por si só não é uma garantia da mais alta qualidade; a reputação do fabricante também é um fator chave.

Fazendo a Escolha Certa para Seu Produto

Ao avaliar um produto comercializado com um acabamento "diamante PVD" ou semelhante, sua decisão deve ser guiada pelo seu objetivo principal para esse item.

- Se o seu foco principal for estética e resistência ao desgaste diário: Um revestimento PVD em joias ou um relógio é uma excelente escolha para manter a cor e prevenir pequenos arranhões.

- Se o seu foco principal for desempenho extremo: Para ferramentas ou componentes industriais, procure tipos específicos de revestimento PVD, como TiN (Nitreto de Titânio) ou DLC (Carbono Semelhante ao Diamante), pois estes oferecem propriedades documentadas de dureza e lubricidade.

- Se o seu foco principal for valor: Reconheça que você está pagando por um acabamento de superfície superior que supera drasticamente o revestimento tradicional, e não por um produto feito de um material novo e indestrutível.

Em última análise, o PVD é uma tecnologia comprovada que produz um dos acabamentos de superfície mais duráveis e de alta qualidade disponíveis atualmente.

Tabela Resumo:

| Característica | O Que o Revestimento PVD É | O Que o Revestimento PVD Não É |

|---|---|---|

| Composição | Uma película fina de metal ou cerâmica (ex: Nitreto de Titânio) | Uma camada de diamante real |

| Durabilidade | Extremamente duro, resistente a arranhões e à corrosão | Indestrutível ou imune a arranhões profundos |

| Ligação | Ligação molecular para adesão superior, não lasca nem descasca | Uma camada superficial como tinta ou revestimento tradicional |

| Processo | Um processo limpo, seco e baseado em vácuo (Deposição Física de Vapor) | Um processo úmido e com muitos produtos químicos, como a galvanoplastia |

Precisa de um revestimento durável e de alto desempenho para seus equipamentos ou componentes de laboratório?

Na KINTEK, somos especializados em soluções avançadas de revestimento PVD para necessidades laboratoriais. Nossos revestimentos fornecem dureza, pureza e longevidade excepcionais, protegendo seus equipamentos valiosos contra desgaste e corrosão. Se você precisa de revestimentos específicos como TiN para ferramentas ou um acabamento durável para componentes de precisão, nossa experiência garante um resultado superior.

Entre em contato com nossos especialistas em revestimento hoje mesmo para discutir como a tecnologia PVD da KINTEK pode melhorar o desempenho e a vida útil de seus produtos.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Domos de Diamante CVD para Aplicações Industriais e Científicas

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza

- O que é a deposição química de vapor de diamante por filamento quente? Um Guia para Revestimento de Diamante Sintético

- Como crescem os diamantes CVD? Um Guia Passo a Passo para a Criação de Diamantes Cultivados em Laboratório

- O que é a pulverização catódica por magnetron de corrente contínua (DC)? Um Guia para a Deposição de Filmes Finos de Alta Qualidade

- Como é feito o revestimento de diamante? Um Guia para os Métodos CVD e PVD