Em essência, a tecnologia de arco de plasma é um método de eliminação de resíduos que utiliza temperaturas extremamente elevadas para decompor os resíduos nos seus componentes químicos fundamentais. Em vez de queimar os resíduos através da combustão, utiliza plasma — um gás eletricamente carregado, muitas vezes chamado de quarto estado da matéria — para converter resíduos sólidos ou líquidos num gás combustível e num sólido vítreo não perigoso.

O princípio fundamental a entender é que a gaseificação por plasma não é incineração. É um processo de conversão termoquímica que desestrutura os resíduos a nível molecular, transformando um passivo em recursos valiosos como energia limpa e materiais de construção.

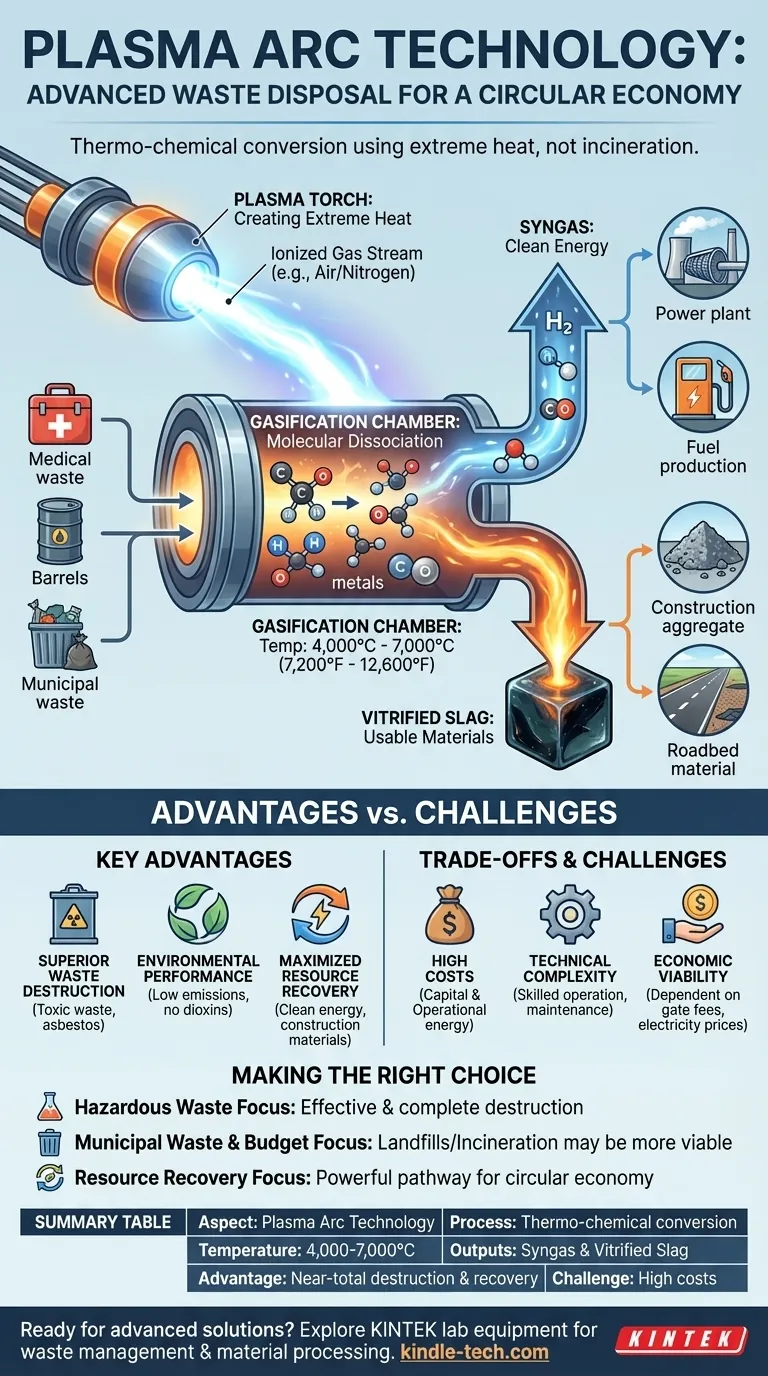

Como Funciona a Gaseificação por Plasma

Para entender o potencial da tecnologia, devemos primeiro analisar a mecânica central do processo, que ocorre num ambiente controlado e com baixo teor de oxigénio.

A Tocha de Plasma: Criação de Calor Extremo

O coração do sistema é a tocha de plasma, que utiliza uma corrente elétrica de alta voltagem para ionizar um gás (como ar ou nitrogénio), criando um fluxo de plasma.

Este processo gera um calor imenso, com temperaturas dentro do gaseificador atingindo entre 4.000°C e 7.000°C (7.200°F a 12.600°F) — mais quente do que a superfície do sol.

A Câmara de Gaseificação: Dissociação Molecular

O material residual é introduzido numa câmara selada, conhecida como gaseificador. O calor intenso da tocha de plasma não queima os resíduos no sentido tradicional devido aos níveis muito baixos de oxigénio.

Em vez disso, a energia é tão poderosa que causa a dissociação molecular. Os materiais orgânicos são decompostos nos seus elementos constituintes mais simples, formando principalmente um gás sintético.

Os Produtos Primários: Gás de Síntese e Escória Vitrificada

O processo resulta em dois subprodutos principais, altamente estáveis e úteis.

- Gás de Síntese (Syngas): Uma mistura de principalmente hidrogénio (H₂) e monóxido de carbono (CO). Este gás pode ser limpo de impurezas e depois usado como combustível em turbinas a gás ou motores para gerar eletricidade, ou como um bloco de construção químico para produzir combustíveis como o etanol.

- Escória Vitrificada: Os componentes inorgânicos dos resíduos (vidro, metais, solo) derretem e fundem-se. Após o arrefecimento, formam um material duro, inerte, semelhante a vidro, chamado escória. Este material é não lixiviável, o que significa que os elementos perigosos ficam permanentemente presos na sua estrutura, tornando-o seguro para uso como agregado de construção ou em leitos de estradas.

Principais Vantagens Sobre os Métodos Tradicionais

A gaseificação por plasma é considerada uma tecnologia de próxima geração porque aborda muitas das deficiências da deposição em aterros e da incineração convencional.

Destruição Superior de Resíduos

As temperaturas extremas garantem a destruição completa de uma vasta gama de resíduos, incluindo materiais altamente tóxicos como resíduos médicos, lamas químicas e amianto, que são difíceis ou impossíveis de tratar de outra forma.

Desempenho Ambiental

Como o processo não se baseia na combustão, evita em grande parte a formação de subprodutos tóxicos como dioxinas e furanos, que são uma grande preocupação com os incineradores tradicionais. O gás de síntese resultante é limpo antes de ser utilizado, permitindo um controlo muito mais rigoroso sobre as emissões.

Recuperação Maximizada de Recursos

Esta tecnologia incorpora os princípios de uma economia circular. Desvia quase 100% dos resíduos dos aterros e converte-os em duas mercadorias valiosas: energia limpa (do gás de síntese) e materiais utilizáveis (da escória).

Compreendendo as Compensações e Desafios

Apesar das suas vantagens significativas, a gaseificação por plasma não é uma solução universal. Apresenta os seus próprios desafios práticos e económicos.

Elevados Custos de Capital e Operacionais

As instalações de plasma são extremamente caras de construir. Além disso, as tochas de plasma consomem uma quantidade significativa de eletricidade, tornando o custo energético operacional um dos principais desafios económicos.

Complexidade Técnica

Operar uma central de gaseificação por plasma requer pessoal altamente qualificado. A tecnologia é complexa, e a manutenção dos sistemas, especialmente os revestimentos refratários de alta temperatura e as próprias tochas de plasma, pode ser exigente.

Viabilidade Económica

O caso de negócio para uma instalação de plasma depende frequentemente de uma combinação de fatores: elevadas "taxas de portão" para aceitar resíduos (especialmente resíduos perigosos), o preço local da eletricidade, um mercado estável para a escória e subsídios governamentais para energias renováveis. Sem estes, a viabilidade económica pode ser difícil de alcançar.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir se deve implementar a gaseificação por plasma requer uma compreensão clara do problema específico de resíduos que está a tentar resolver.

- Se o seu foco principal é destruir resíduos perigosos ou especializados: A gaseificação por plasma é uma das tecnologias mais eficazes e ambientalmente sólidas disponíveis para garantir a destruição e contenção completas.

- Se o seu foco principal é gerir grandes volumes de resíduos sólidos urbanos com um orçamento rigoroso: Os elevados custos de capital e operacionais podem tornar os aterros avançados ou os incineradores modernos de resíduos para energia uma escolha economicamente mais viável.

- Se o seu foco principal é maximizar a recuperação de recursos e alcançar objetivos de economia circular: A gaseificação por plasma oferece um caminho poderoso para converter diversos fluxos de resíduos em energia e materiais de alto valor com impacto ambiental mínimo.

Em última análise, a tecnologia de arco de plasma é uma ferramenta especializada e poderosa na hierarquia moderna de gestão de resíduos, oferecendo uma conversão quase total de resíduos ao custo de um elevado investimento técnico e financeiro.

Tabela Resumo:

| Aspeto | Tecnologia de Arco de Plasma |

|---|---|

| Processo | Conversão termoquímica (não incineração) |

| Temperatura | 4.000°C - 7.000°C (7.200°F - 12.600°F) |

| Produtos Primários | Gás de Síntese (para energia) e Escória Vitrificada (para construção) |

| Vantagem Chave | Destruição quase total de resíduos e recuperação de recursos |

| Principal Desafio | Elevados custos de capital e operacionais |

Pronto para explorar soluções avançadas para a gestão de resíduos e necessidades de processamento de materiais do seu laboratório?

Na KINTEK, somos especializados no fornecimento de equipamentos e consumíveis de laboratório de ponta. Quer esteja a pesquisar tecnologias de conversão de resíduos, a desenvolver novos materiais ou a precisar de equipamentos fiáveis para processos de alta temperatura, a nossa experiência pode ajudá-lo a atingir os seus objetivos de forma eficiente e segura.

Contacte-nos hoje para discutir como a KINTEK pode apoiar os desafios específicos do seu laboratório e impulsionar a sua inovação.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Equipamento CVD de Deposição Química em Fase Vapor Câmara Deslizante Forno Tubular PECVD com Gaseificador de Líquidos Máquina PECVD

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tubo Rotativo de Trabalho Contínuo com Vedação a Vácuo Forno de Tubo Giratório

- Fornalha de Fusão por Arco a Vácuo Não Consumível

As pessoas também perguntam

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição