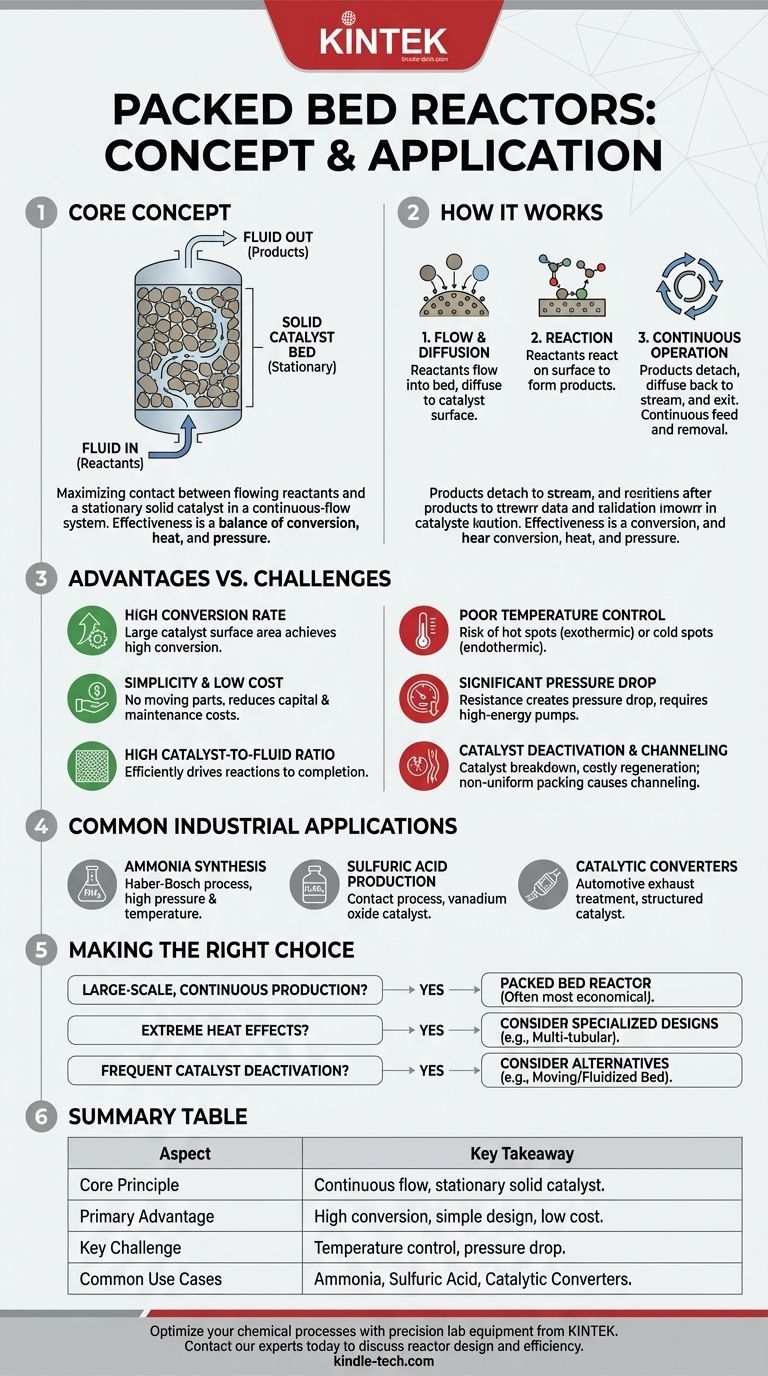

Na engenharia química, o reator de leito fixo é uma ferramenta fundamental para reações químicas em escala industrial. É essencialmente um vaso, tipicamente um tubo cilíndrico, preenchido com partículas de catalisador sólido. Um fluido, seja gás ou líquido, contendo os reagentes flui através deste leito estacionário de catalisador, e a reação química ocorre na superfície dessas partículas.

O conceito central de um reator de leito fixo é maximizar o contato entre um fluxo de reagente em movimento e um catalisador sólido estacionário em um sistema simples de fluxo contínuo. Sua eficácia é um equilíbrio entre alcançar alta conversão química, gerenciar a transferência de calor e minimizar a queda de pressão através do leito.

Como Funciona um Reator de Leito Fixo

A operação de um reator de leito fixo é definida pela interação entre o fluido e o catalisador sólido. Entender essa interação é fundamental para compreender seu projeto e aplicação.

Os Componentes Principais

O reator consiste em três elementos principais: o próprio vaso, o empacotamento do catalisador (o "leito") e o fluxo de fluido. As partículas de catalisador sólido podem ter formato de pastilhas, esferas ou grânulos irregulares e são despejadas aleatoriamente no vaso ou, em algumas aplicações avançadas, dispostas em um padrão estruturado.

O Mecanismo de Reação

O processo envolve várias etapas. Primeiro, os reagentes no fluxo de fluido entram no leito. Eles devem então difundir do fluxo principal do fluido para a superfície das partículas do catalisador. Uma vez na superfície, eles reagem para formar produtos, que então se desprendem do catalisador e se difundem de volta para o fluxo de fluido para serem transportados para fora do reator.

Operação de Fluxo Contínuo

Ao contrário de um reator em batelada, onde os ingredientes são misturados e deixados reagir por um tempo determinado, um leito fixo opera de forma contínua. Os reagentes são constantemente alimentados na entrada, e um fluxo de produtos é constantemente removido na saída. O essencial é garantir que o fluido seja distribuído uniformemente por todo o leito para usar todo o catalisador de forma eficaz.

Principais Vantagens do Projeto

Os reatores de leito fixo são amplamente utilizados devido a várias vantagens significativas em relação a outros tipos de reatores, especialmente para produção em larga escala.

Alta Taxa de Conversão

Ao empacotar uma grande quantidade de área de superfície de catalisador em um determinado volume, esses reatores alcançam uma alta taxa de conversão. Mais catalisador significa mais oportunidades para os reagentes interagirem e se transformarem em produtos à medida que passam.

Simplicidade e Baixo Custo Operacional

O projeto é mecanicamente simples, sem partes móveis como os agitadores encontrados em reatores de tanque. Essa simplicidade reduz tanto o investimento de capital inicial quanto os custos de manutenção contínua.

Alta Razão Catalisador/Fluido

O projeto cria naturalmente uma alta razão de catalisador para o fluido que passa em um dado momento. Isso é altamente eficiente para levar as reações à conclusão.

Compreendendo as Compensações e Desafios

Apesar de suas vantagens, o projeto do reator de leito fixo apresenta desafios críticos que os engenheiros devem resolver.

Controle de Temperatura Deficiente

Este é frequentemente o maior desafio. Para reações exotérmicas (aquelas que liberam calor), perigosos "pontos quentes" podem se formar no leito, potencialmente danificando o catalisador ou causando reações secundárias indesejadas. Para reações endotérmicas (aquelas que absorvem calor), "pontos frios" podem retardar a reação até parar.

Queda de Pressão Significativa

Forçar um fluido através de um leito firmemente compactado de partículas cria resistência. Isso resulta em uma queda de pressão da entrada para a saída do reator, exigindo bombas ou compressores mais potentes e com maior consumo de energia para manter o fluxo.

Desativação do Catalisador

Com o tempo, o catalisador pode perder sua eficácia devido a envenenamento ou degradação física. A substituição do catalisador, um processo chamado regeneração ou reempacotamento, geralmente requer uma parada completa do reator, levando a um tempo de inatividade dispendioso.

O Risco de Canalização

Se o leito de catalisador não for compactado uniformemente, o fluido seguirá o caminho de menor resistência. Esse fenômeno, conhecido como canalização, faz com que grandes partes do leito de catalisador sejam contornadas, reduzindo drasticamente a eficiência do reator.

Aplicações Industriais Comuns

O reator de leito fixo é um pilar da indústria química, responsável pela produção de alguns dos produtos químicos mais essenciais do mundo.

Síntese de Amônia

O processo Haber-Bosch, que produz amônia para fertilizantes, utiliza reatores de leito fixo operando sob altas pressões e temperaturas.

Produção de Ácido Sulfúrico

O processo de Contato usa um leito fixo de catalisador de óxido de vanádio para converter dióxido de enxofre em trióxido de enxofre, uma etapa chave na fabricação de ácido sulfúrico.

Conversores Catalíticos Automotivos

Um exemplo familiar é o conversor catalítico do seu carro. Os gases de escape fluem através de uma estrutura em favo de mel revestida com catalisadores de metais preciosos (um tipo de leito fixo estruturado) para converter poluentes nocivos em substâncias menos prejudiciais.

Fazendo a Escolha Certa para o Seu Processo

A escolha do tipo de reator depende inteiramente das especificidades da reação química e dos objetivos de produção.

- Se o seu foco principal é a produção contínua em larga escala com um catalisador sólido: Um reator de leito fixo é frequentemente a escolha mais econômica e direta.

- Se a sua reação tem efeitos de calor extremos (altamente exotérmica ou endotérmica): Você deve considerar projetos especializados, como reatores multitubulares, ou enfrentar desafios significativos no controle de temperatura.

- Se o seu catalisador desativa rapidamente ou requer manuseio frequente: Um reator de leito móvel ou leito fluidizado, que permite uma remoção mais fácil do catalisador, pode ser uma alternativa mais prática.

Compreender esses princípios centrais e as compensações permite que você selecione e projete o reator mais eficaz para sua transformação química específica.

Tabela de Resumo:

| Aspecto | Conclusão Principal |

|---|---|

| Princípio Central | Fluxo contínuo de reagentes através de um leito estacionário de partículas de catalisador sólido. |

| Vantagem Principal | Altas taxas de conversão devido a uma grande área de superfície do catalisador; projeto simples com baixos custos operacionais. |

| Desafio Principal | Controle de temperatura difícil (risco de pontos quentes/frios) e queda de pressão significativa através do leito. |

| Casos de Uso Comuns | Síntese de amônia (Haber-Bosch), produção de ácido sulfúrico (processo de Contato), conversores catalíticos automotivos. |

Otimize seus processos químicos com equipamentos de laboratório de precisão da KINTEK.

Se você está ampliando uma reação catalítica ou pesquisando novos métodos de síntese, ter as ferramentas certas é fundamental. A KINTEK é especializada em reatores de laboratório, fornos e consumíveis de alta qualidade adaptados às necessidades de laboratórios de pesquisa e industriais.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem aprimorar seu projeto de reator, melhorar o controle de temperatura e aumentar sua eficiência de produção.

Guia Visual

Produtos relacionados

- Reator Autoclave de Laboratório de Alta Pressão para Síntese Hidrotermal

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Mini Reator Autoclave de Alta Pressão SS para Uso em Laboratório

- Reator Autoclavado de Alta Pressão em Aço Inoxidável Reator de Pressão Laboratorial

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

As pessoas também perguntam

- Para que são usadas as autoclaves na indústria química? Reatores de Alta Pressão para Síntese e Cura

- Qual é a pressão em um reator em batelada? Um guia para controle dinâmico e segurança

- A pressão afeta a fusão e a ebulição? Domine as Mudanças de Fase com Controle de Pressão

- O que é um reator autoclave de alta pressão e alta temperatura? Desbloqueie a Síntese Química Extrema

- Como a energia é convertida em biomassa? Aproveitando o poder solar da natureza para energia renovável