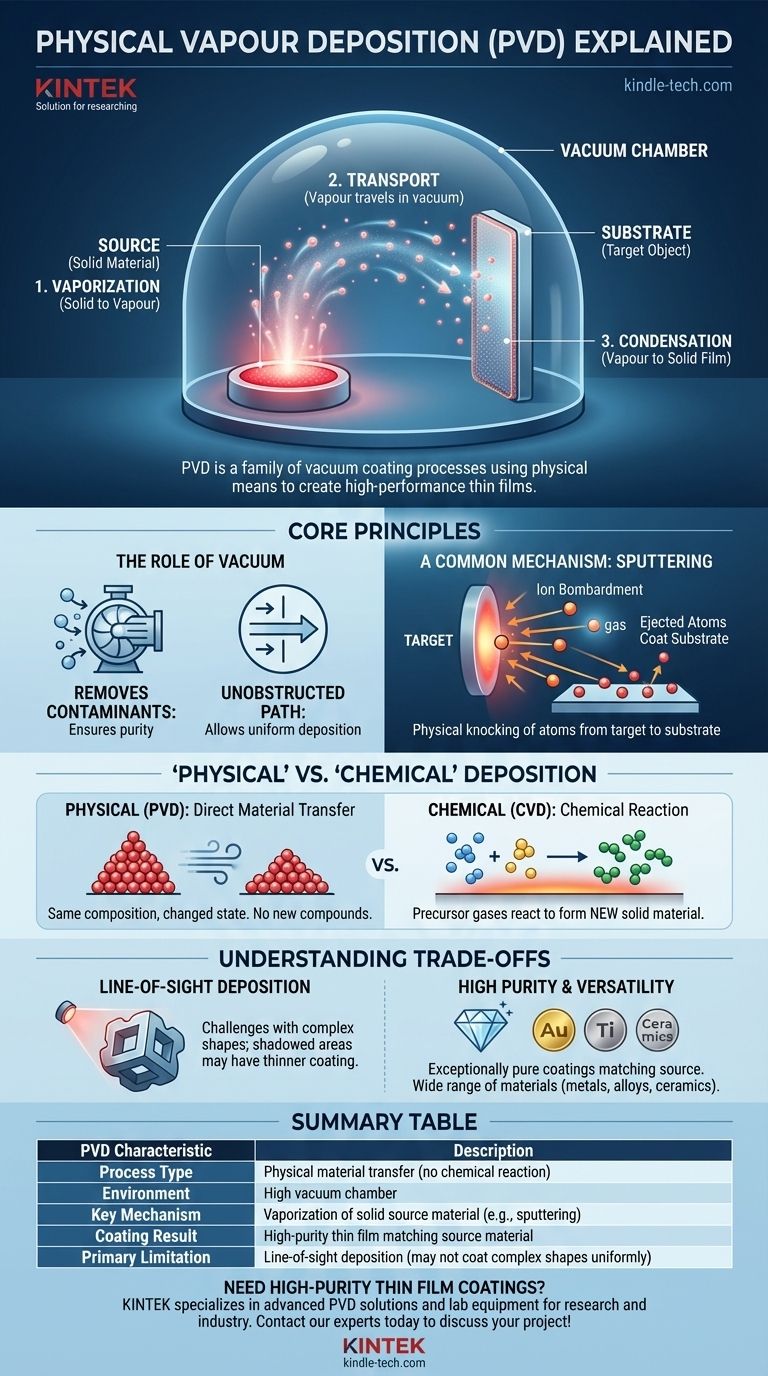

Em essência, a Deposição Física de Vapor (PVD) é uma família de processos de revestimento realizados dentro de uma câmara de vácuo. Essas técnicas utilizam meios puramente físicos – como aquecimento ou bombardeamento de partículas – para transformar um material de fonte sólida em vapor, que então viaja e condensa sobre um objeto alvo (o substrato) como um filme fino de alto desempenho.

A distinção crítica da PVD é que se trata de um processo de transferência física. Ele move um material de uma fonte para uma superfície sem induzir uma reação química, garantindo que o filme depositado mantenha as propriedades fundamentais do material original.

Como a PVD Realmente Funciona

Em sua essência, a PVD é um processo de três etapas que ocorre em um ambiente de baixa pressão altamente controlado. Compreender essa sequência esclarece como ela alcança revestimentos tão precisos e de alta qualidade.

O Princípio Central: De Sólido a Vapor a Sólido

Todos os processos de PVD envolvem a transformação de um material sólido em uma fase de vapor gasoso e, em seguida, de volta a um filme fino sólido. Isso acontece energizando fisicamente o material da fonte até que seus átomos ou moléculas sejam liberados de sua superfície.

Uma vez vaporizadas, essas partículas viajam através da câmara de vácuo e pousam no substrato. Ao entrar em contato com o substrato mais frio, o vapor condensa, solidificando e formando uma camada fina e uniforme.

O Papel do Vácuo

Todo o processo é conduzido a vácuo por duas razões críticas. Primeiro, ele remove o ar e outros contaminantes que poderiam reagir com o vapor e comprometer a pureza do revestimento final.

Em segundo lugar, o vácuo cria um caminho claro e desobstruído. Isso permite que os átomos vaporizados viajem da fonte para o substrato em linha reta, sem colidir com as moléculas de ar, o que os espalharia e impediria um revestimento uniforme.

Um Mecanismo Comum: Pulverização Catódica (Sputtering)

Um dos métodos de PVD mais comuns é a pulverização catódica (sputtering). Este é um mecanismo puramente físico onde um material de fonte sólida, conhecido como "alvo", é bombardeado com íons de alta energia (tipicamente de um gás inerte como o argônio).

Essas colisões energéticas agem como um jateamento de areia microscópico, derrubando fisicamente átomos da superfície do alvo. Esses átomos ejetados então viajam através do vácuo e se depositam no substrato, formando o filme desejado.

A Característica Definidora: "Físico" vs. "Químico"

O termo "físico" na PVD não é arbitrário; ele traça um contraste nítido com outra grande família de deposição, a Deposição Química de Vapor (CVD). Essa distinção é fundamental para entender suas aplicações e limitações.

O Que "Físico" Realmente Significa

Na PVD, o material do revestimento já existe em sua forma química final na fonte sólida. O processo simplesmente muda seu estado de sólido para vapor e de volta para sólido. Nenhum composto novo é formado na superfície do substrato.

Pense nisso como mover areia de uma pilha para outra usando uma rajada de vento. A composição da areia não muda durante sua jornada.

O Contraste com a Deposição Química de Vapor (CVD)

A CVD, em contraste, envolve a introdução de gases precursores em uma câmara. Esses gases passam por uma reação química diretamente na superfície quente do substrato, formando um material sólido inteiramente novo como revestimento.

Embora a CVD possa oferecer excelentes propriedades, como a capacidade de revestir formas complexas de maneira uniforme ("wrap-around"), sua dependência de reações químicas a torna um processo fundamentalmente diferente da transferência direta de material da PVD.

Compreendendo as Trocas

Como qualquer processo técnico, a PVD possui características inerentes que a tornam ideal para algumas aplicações e menos adequada para outras. Sua natureza física dita suas principais forças e fraquezas.

Deposição por Linha de Visada

Como o material vaporizado viaja em linha reta da fonte para o substrato, a PVD é frequentemente considerada um processo de linha de visada. Áreas de um objeto complexo que estão "sombreadas" da fonte podem receber um revestimento mais fino ou nenhum revestimento.

Isso significa que obter um revestimento perfeitamente uniforme em formas 3D intrincadas pode ser desafiador e pode exigir a rotação do substrato ou o uso de múltiplas fontes de deposição.

Alta Pureza e Versatilidade de Materiais

O ambiente de vácuo e a ausência de reações químicas significam que os revestimentos PVD podem ser excepcionalmente puros. O filme final é um reflexo direto do material da fonte.

Isso também significa que a PVD pode ser usada para depositar uma vasta gama de materiais, incluindo metais, ligas e certas cerâmicas, sem alterar sua composição.

Como Aplicar Isso ao Seu Projeto

Compreender os princípios centrais da PVD permite determinar se é a abordagem certa para sua meta específica de ciência ou engenharia de materiais.

- Se seu foco principal é criar um revestimento de alta pureza de um material específico: A PVD é um método direto e confiável para transferir esse material exato de uma fonte para o seu substrato.

- Se seu foco principal é revestir uma forma complexa e não plana com perfeita uniformidade: Esteja ciente da natureza de linha de visada da PVD e considere se a geometria de sua peça é compatível ou se uma alternativa como a CVD pode ser mais adequada.

- Se seu foco principal é evitar altas temperaturas: Muitos processos de PVD podem ser realizados em temperaturas relativamente baixas, tornando-os adequados para revestir substratos sensíveis ao calor.

Em última análise, a Deposição Física de Vapor é uma ferramenta poderosa para engenharia de superfícies em nível atômico, criando filmes de alto desempenho para inúmeras aplicações avançadas.

Tabela Resumo:

| Característica da PVD | Descrição |

|---|---|

| Tipo de Processo | Transferência física de material (sem reação química) |

| Ambiente | Câmara de alto vácuo |

| Mecanismo Chave | Vaporização de material de fonte sólida (ex: pulverização catódica) |

| Resultado do Revestimento | Filme fino de alta pureza correspondente ao material da fonte |

| Limitação Primária | Deposição por linha de visada (pode não revestir formas complexas uniformemente) |

Precisa de revestimentos de filmes finos de alta pureza para suas aplicações de laboratório? A KINTEK é especializada em soluções avançadas de PVD e equipamentos de laboratório, oferecendo deposição precisa de materiais para pesquisa e indústria. Nossa expertise garante que seus substratos recebam as propriedades de revestimento exatas que você precisa. Entre em contato com nossos especialistas hoje para discutir como nossos sistemas PVD podem aprimorar o desempenho e a confiabilidade do seu projeto.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Para que serve um forno de alta temperatura? Um Guia para a Transformação de Materiais

- Qual é o propósito do tratamento térmico de metais? Alcançar Força, Dureza e Tenacidade Ótimas

- O que o tratamento térmico faz ao alumínio? Transforma-o num material de engenharia de alta resistência.

- Por que é necessário um alto vácuo para a sinterização de Ti-43Al-4Nb-1Mo-0.1B? Garanta Pureza e Tenacidade à Fratura

- Qual processo usa a sinterização? A Chave para Formar Peças Metálicas e Cerâmicas de Alto Desempenho

- Qual papel os fornos de recozimento de alta temperatura desempenham na avaliação de materiais após a irradiação por feixe de íons?

- Qual temperatura é necessária para a fundição de metal? Obtenha Peças Fundidas Perfeitas com o Superaquecimento Correto

- Como um dispositivo industrial de oxidação a vapor de alta temperatura garante resultados representativos? Simulação de Segurança de Reatores