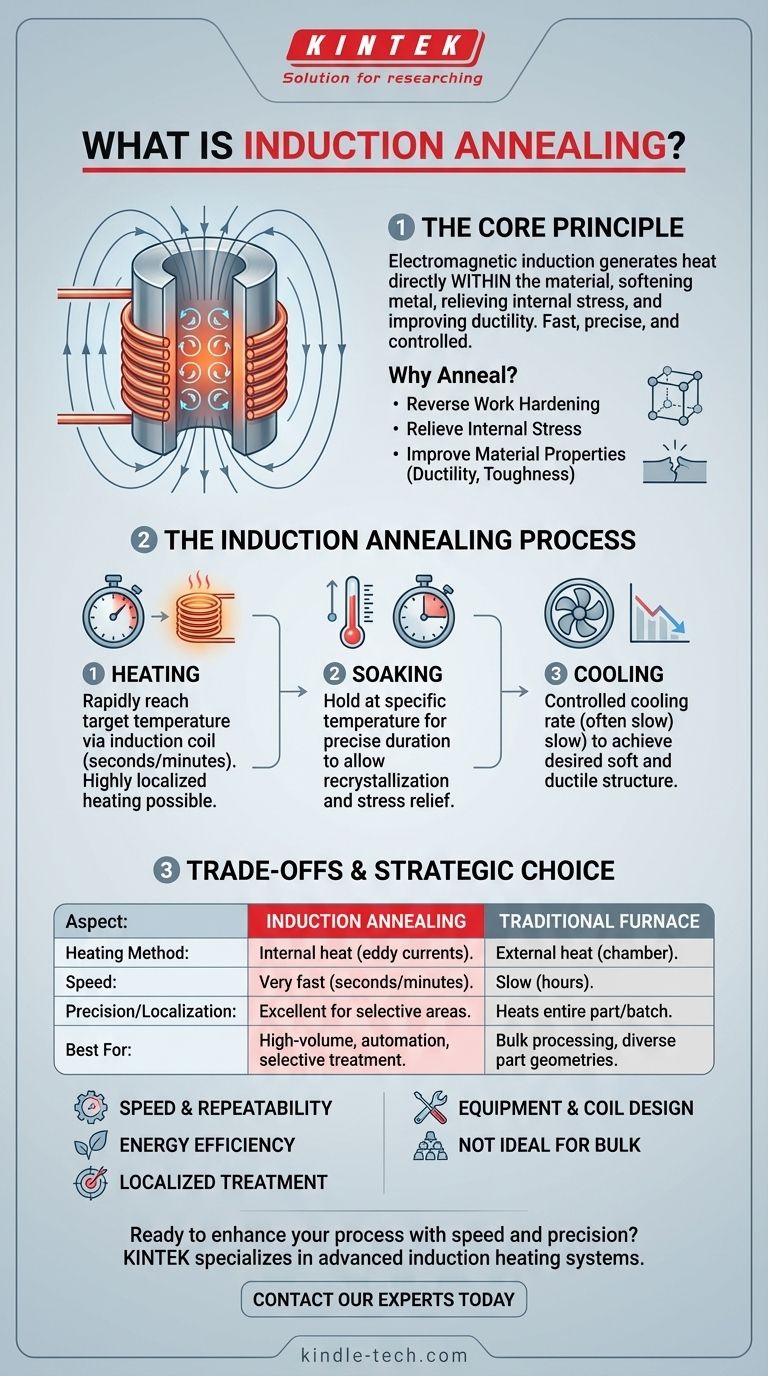

Em sua essência, o recozimento por indução é um processo de tratamento térmico altamente controlado que utiliza a indução eletromagnética para amaciar um metal, aliviar suas tensões internas e melhorar sua ductilidade. Ao contrário do aquecimento tradicional em forno, que aquece todo o componente de fora para dentro, a indução gera calor diretamente dentro do próprio material, oferecendo vantagens significativas em velocidade e precisão.

O objetivo central de qualquer processo de recozimento é tornar um metal mais trabalhável. O recozimento por indução consegue isso usando um método de aquecimento limpo, rápido e altamente direcionado, tornando-o uma solução ideal para a fabricação moderna e automatizada, onde a velocidade e a repetibilidade são críticas.

O Objetivo Fundamental: O que é Recozimento?

Recozimento não é um processo único, mas uma categoria de tratamentos térmicos projetados para alterar as propriedades físicas e, às vezes, químicas de um material. O objetivo principal é reverter os efeitos de processos que tornam o metal mais duro e quebradiço.

Revertendo o Encruamento

Processos como conformação a frio, trefilação ou dobra de um metal fazem com que sua estrutura cristalina interna se deforme e se trave. Esse efeito, conhecido como encruamento (work hardening), torna o material mais forte, mas também significativamente menos dúctil e mais propenso a rachaduras se mais trabalho for tentado. O recozimento reverte isso permitindo que a estrutura cristalina se reforme.

Aliviando Tensões Internas

Operações como soldagem, retificação ou usinagem pesada introduzem tensões internas significativas em um material. Essas tensões ocultas podem fazer com que uma peça se deforme ou distorça com o tempo ou, mais criticamente, durante etapas subsequentes de fabricação. O recozimento fornece uma maneira controlada de relaxar e eliminar essas tensões, garantindo a estabilidade dimensional.

Melhorando as Propriedades do Material

Ao criar uma estrutura cristalina mais uniforme e refinada, o recozimento aumenta principalmente a ductilidade (a capacidade de ser estirado ou deformado sem quebrar) e a tenacidade. Isso torna o material mais fácil de usinar e conformar. Em alguns casos, também pode melhorar a condutividade elétrica de um material.

Como a Indução Altera o Processo de Recozimento

Embora o objetivo metalúrgico do recozimento permaneça o mesmo, usar a indução como fonte de aquecimento altera fundamentalmente a velocidade, a eficiência e o controle do processo.

O Princípio do Aquecimento por Indução

O recozimento por indução usa uma corrente elétrica alternada que passa por uma bobina de cobre. Isso cria um campo magnético alternado e poderoso ao redor da bobina. Quando uma peça de metal é colocada dentro deste campo, o campo induz correntes elétricas (chamadas correntes de Foucault) dentro da própria peça. A resistência natural do material a essas correntes gera calor preciso e rápido.

Velocidade e Precisão Incomparáveis

Como o calor é gerado dentro da peça em vez de ser aplicado por uma fonte externa como um forno, a temperatura alvo é atingida em segundos ou minutos, não em horas. Esse aquecimento também pode ser altamente localizado. Ao projetar a bobina de indução corretamente, você pode recozer uma seção específica de um componente — como uma junta de solda ou uma dobra — sem alterar as propriedades do restante da peça.

O Processo: Aquecer, Manter e Resfriar

O ciclo de recozimento por indução segue os mesmos três estágios clássicos, mas com um controle muito maior:

- Aquecimento: A peça é rapidamente elevada à sua temperatura específica de recozimento usando a bobina de indução.

- Manutenção (Soaking): A peça é mantida nesta temperatura por um período precisamente controlado, permitindo que a estrutura cristalina interna recristalize e as tensões sejam aliviadas.

- Resfriamento: A peça é então deixada resfriar a uma taxa controlada, muitas vezes lenta, para garantir que a estrutura macia e dúctil desejada seja formada.

Entendendo as Compensações do Recozimento por Indução

O recozimento por indução oferece benefícios claros, mas não é a solução universal para todas as aplicações. Entender suas vantagens e limitações é fundamental para fazer a escolha certa.

Benefício: Velocidade e Repetibilidade

O processo é extremamente rápido e controlado digitalmente, tornando-o ideal para integração em linhas de produção automatizadas. Uma vez que um perfil de aquecimento é estabelecido, ele pode ser repetido milhares de vezes com praticamente nenhuma variação, garantindo um controle de qualidade excepcional.

Benefício: Eficiência Energética e Tratamento Localizado

O aquecimento por indução é altamente eficiente porque aquece apenas a peça, e não uma câmara de forno maciça. A capacidade de realizar recozimento seletivo em uma área específica de um componente grande ou complexo é uma vantagem única que economiza tempo, energia e preserva a dureza desejada em outras áreas.

Consideração: Equipamento e Projeto da Bobina

O investimento principal é na fonte de alimentação de indução e nas bobinas de cobre fabricadas sob medida. Cada geometria de peça única requer uma bobina especificamente projetada para garantir um aquecimento uniforme e eficiente. Essa engenharia inicial e custo podem ser uma barreira para tiragens de produção de baixo volume ou altamente variadas.

Consideração: Não Ideal para Processamento em Massa

Embora excelente para tratar peças em fluxo contínuo, a indução é menos prática para recozer um grande lote de peças pequenas e orientadas aleatoriamente simultaneamente. Nesse cenário, um forno de lote tradicional é frequentemente mais econômico e direto.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de recozimento correto depende inteiramente de seus objetivos de produção, geometria da peça e taxa de transferência necessária.

- Se seu foco principal for produção contínua de alto volume: O recozimento por indução é ideal devido à sua velocidade, repetibilidade e facilidade de automação.

- Se seu foco principal for recozimento seletivo ou localizado: A indução é a escolha superior, e muitas vezes a única, para tratar zonas específicas em uma peça sem afetar o todo.

- Se seu foco principal for alívio de tensão de propósito geral em peças diversas: Um forno tradicional pode ser mais flexível e econômico se a velocidade não for o fator principal e as geometrias das peças variarem muito.

Em última análise, escolher o recozimento por indução é uma decisão estratégica para alavancar a velocidade, a precisão e o controle em seu processo de fabricação.

Tabela de Resumo:

| Aspecto | Recozimento por Indução | Recozimento em Forno Tradicional |

|---|---|---|

| Método de Aquecimento | Geração de calor interna via correntes de Foucault | Calor externo de uma câmara de forno |

| Velocidade | Muito rápido (segundos/minutos) | Lento (horas) |

| Precisão/Localização | Excelente para áreas seletivas | Aquece a peça/lote inteiros |

| Ideal Para | Produção de alto volume, automação, tratamento seletivo | Processamento em massa, geometrias de peças diversas |

Pronto para aprimorar seu processo de fabricação com a velocidade e precisão do recozimento por indução?

A KINTEK é especializada em equipamentos avançados de laboratório e produção, incluindo sistemas de aquecimento por indução. Nossas soluções são projetadas para ajudá-lo a alcançar propriedades de material superiores, melhorar a taxa de transferência de produção e garantir um controle de qualidade repetível.

Contate nossos especialistas hoje para discutir como um sistema de recozimento por indução pode ser adaptado às suas necessidades específicas de trabalho com metais!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Grafitação Experimental IGBT a Vácuo de Grafite

- Forno de Grafitação Contínua a Vácuo de Grafite

As pessoas também perguntam

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Por que usar um reator de tubo de quartzo para transformações de fase Y-Ti-O? Alcance pureza absoluta e controle de precisão

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico