Em suma, a tecnologia de deposição é um processo de fabrico fundamental utilizado para aplicar uma camada ultrafina de material — um "filme fino" — numa superfície. É a técnica essencial por trás da criação de eletrónica moderna como semicondutores, revestimentos funcionais que protegem peças do desgaste e dispositivos óticos de alto desempenho como painéis solares e lentes.

O propósito central da deposição não é simplesmente revestir um objeto, mas alterar fundamentalmente as propriedades da sua superfície. Concede a um material novas capacidades — sejam elas elétricas, mecânicas ou óticas — que o objeto subjacente não possui por si só.

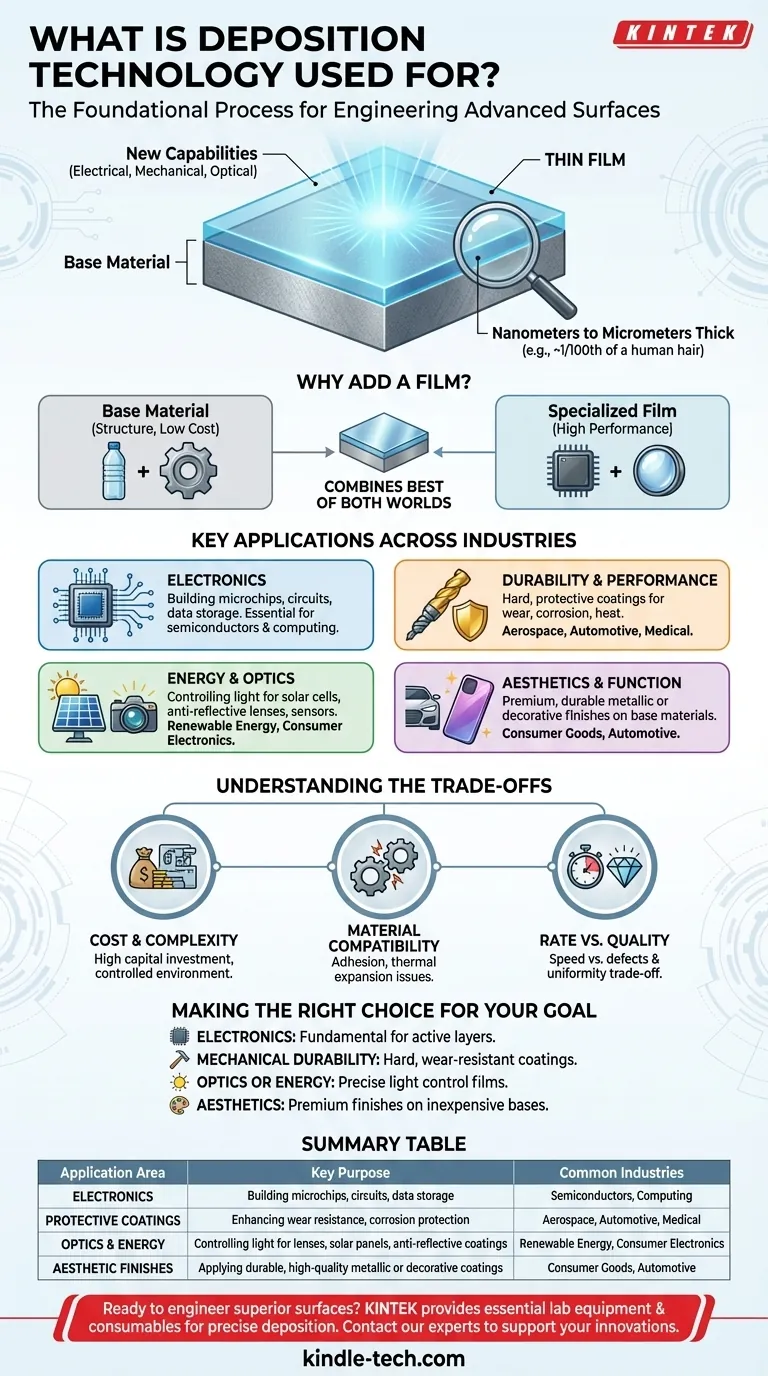

O Princípio Central: Engenharia de uma Superfície

A tecnologia de deposição trata-se de engenharia de precisão em escala microscópica, e muitas vezes atómica. Permite-nos construir estruturas complexas camada por camada.

O Que É um "Filme Fino"?

Um filme fino é uma camada de material que varia de alguns nanómetros (um punhado de átomos) a vários micrômetros de espessura. Para perspetiva, um único cabelo humano tem cerca de 70 micrômetros de espessura.

Estes filmes são tão finos que são frequentemente transparentes e não alteram as dimensões físicas de um objeto de forma percetível. O seu valor provém das suas propriedades cuidadosamente controladas.

Porquê Adicionar um Filme?

É muitas vezes impraticável, impossível ou demasiado caro fazer um objeto inteiro de um material com propriedades desejadas específicas.

A deposição permite-nos combinar o melhor de dois mundos: a integridade estrutural e o baixo custo de um material base (como vidro, plástico ou aço) com as propriedades de superfície de alto desempenho de um material diferente e especializado.

Aplicações Chave em Várias Indústrias

A capacidade de engenharia de uma superfície desbloqueou capacidades em quase todas as indústrias modernas. As aplicações podem ser amplamente compreendidas em algumas categorias chave.

Potenciando a Eletrónica Moderna

Esta é, sem dúvida, a aplicação mais significativa. Os microchips que alimentam os nossos computadores e smartphones são construídos depositando e depois gravando dezenas de sucessivos filmes finos de materiais condutores, isolantes e semicondutores para criar circuitos microscópicos.

Da mesma forma, os dados em discos rígidos e outros meios de armazenamento são mantidos em filmes finos magnéticos precisamente depositados.

Melhorando a Durabilidade e o Desempenho

A deposição é usada para aplicar revestimentos duros e protetores em ferramentas e componentes. Um filme "super duro" de um material como nitreto de titânio pode ser depositado numa broca de aço, fazendo-a durar muito mais tempo sem alterar o próprio aço.

Estes filmes também fornecem resistência crucial à corrosão, calor e oxidação para componentes usados nas indústrias aeroespacial, automóvel e médica.

Capturando e Controlando Energia

Os painéis solares (fotovoltaicos) funcionam usando uma pilha de filmes finos projetados para absorver a luz solar e convertê-la em eletricidade.

Os revestimentos óticos são outro uso importante. O revestimento antirreflexo nos seus óculos é um filme fino projetado para reduzir o brilho. Filmes semelhantes são essenciais para lentes, espelhos e sensores de alto desempenho.

Melhorando a Estética e a Função

Muitos acabamentos metálicos em plásticos e outros materiais não são tinta, mas filmes finos aplicados através de deposição. Isso proporciona um acabamento decorativo durável e de alta qualidade. Frequentemente, esses revestimentos também adicionam benefícios funcionais como resistência a arranhões.

Compreendendo as Compensações

Embora poderosa, a deposição não é uma solução simples. Envolve desafios técnicos significativos e considerações económicas.

Custo e Complexidade

O equipamento de deposição, que frequentemente requer câmaras de alto vácuo e fontes de energia sofisticadas, é um grande investimento de capital. O processo exige um ambiente altamente controlado e limpo, o que aumenta a complexidade e o custo operacional.

Compatibilidade de Materiais

A deposição bem-sucedida de um filme requer forte adesão ao material subjacente, conhecido como substrato. Desajustes na expansão térmica ou incompatibilidade química entre o filme e o substrato podem fazer com que o filme descasque, rache ou falhe ao longo do tempo.

Taxa vs. Qualidade

Na fabricação, há frequentemente uma compensação direta entre a velocidade de deposição e a qualidade do filme final. Depositar mais rapidamente pode aumentar a produção, mas pode resultar num filme com mais defeitos e propriedades menos uniformes, afetando o desempenho do produto final.

Fazendo a Escolha Certa para o Seu Objetivo

Ao considerar a deposição, o seu objetivo principal determinará a sua abordagem e a tecnologia específica que poderá usar.

- Se o seu foco principal é a criação de dispositivos eletrónicos: A deposição é o processo fundamental e inegociável para construir as camadas ativas de semicondutores, circuitos e meios de armazenamento de dados.

- Se o seu foco principal é melhorar a durabilidade mecânica: Use a deposição para aplicar revestimentos duros, resistentes ao desgaste ou anticorrosivos sem alterar o material a granel do seu componente.

- Se o seu foco principal é a ótica ou a energia: Aproveite a deposição para criar filmes que controlam precisamente a reflexão, transmissão ou absorção de luz para aplicações como lentes e células solares.

- Se o seu foco principal é a estética: A deposição pode fornecer acabamentos metálicos ou cerâmicos premium e duráveis em materiais base baratos como o plástico.

Em última análise, a tecnologia de deposição dá-nos o poder de engenharia de propriedades de materiais em nanoescala, desbloqueando um mundo de capacidades avançadas.

Tabela Resumo:

| Área de Aplicação | Propósito Chave | Indústrias Comuns |

|---|---|---|

| Eletrónica | Construção de microchips, circuitos e armazenamento de dados | Semicondutores, Computação |

| Revestimentos Protetores | Melhorar a resistência ao desgaste, proteção contra corrosão | Aeroespacial, Automóvel, Medicina |

| Ótica e Energia | Controlo da luz para lentes, painéis solares, revestimentos antirreflexo | Energias Renováveis, Eletrónica de Consumo |

| Acabamentos Estéticos | Aplicação de revestimentos metálicos ou decorativos duráveis e de alta qualidade | Bens de Consumo, Automóvel |

Pronto para projetar superfícies superiores para os seus produtos?

A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis essenciais para processos de deposição precisos. Quer esteja a desenvolver novos semicondutores, revestimentos protetores duráveis ou dispositivos óticos avançados, a nossa experiência pode ajudá-lo a obter os filmes finos de alta qualidade e fiáveis que os seus projetos exigem.

Contacte os nossos especialistas hoje para discutir como podemos apoiar as necessidades de tecnologia de deposição do seu laboratório e ajudá-lo a dar vida às suas inovações.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Liofilizador de Laboratório de Alto Desempenho

As pessoas também perguntam

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados