Em essência, a deposição química de vapor (CVD) para nanotubos de carbono (CNTs) é um processo de fabricação dominante onde um gás contendo carbono é introduzido em uma câmara de alta temperatura. O gás se decompõe, e os átomos de carbono resultantes se unem em estruturas de nanotubos em uma superfície preparada, tipicamente com a ajuda de um catalisador metálico. Este método tornou-se o padrão industrial devido à sua escalabilidade, custo-benefício e capacidade de controlar a estrutura do produto final.

CVD não é simplesmente uma técnica de revestimento; é uma reação química em fase gasosa altamente controlada. Sua principal vantagem para a produção de CNT é a capacidade de "cultivar" nanotubos com características específicas em escala industrial, gerenciando precisamente a temperatura, a pressão e as matérias-primas envolvidas.

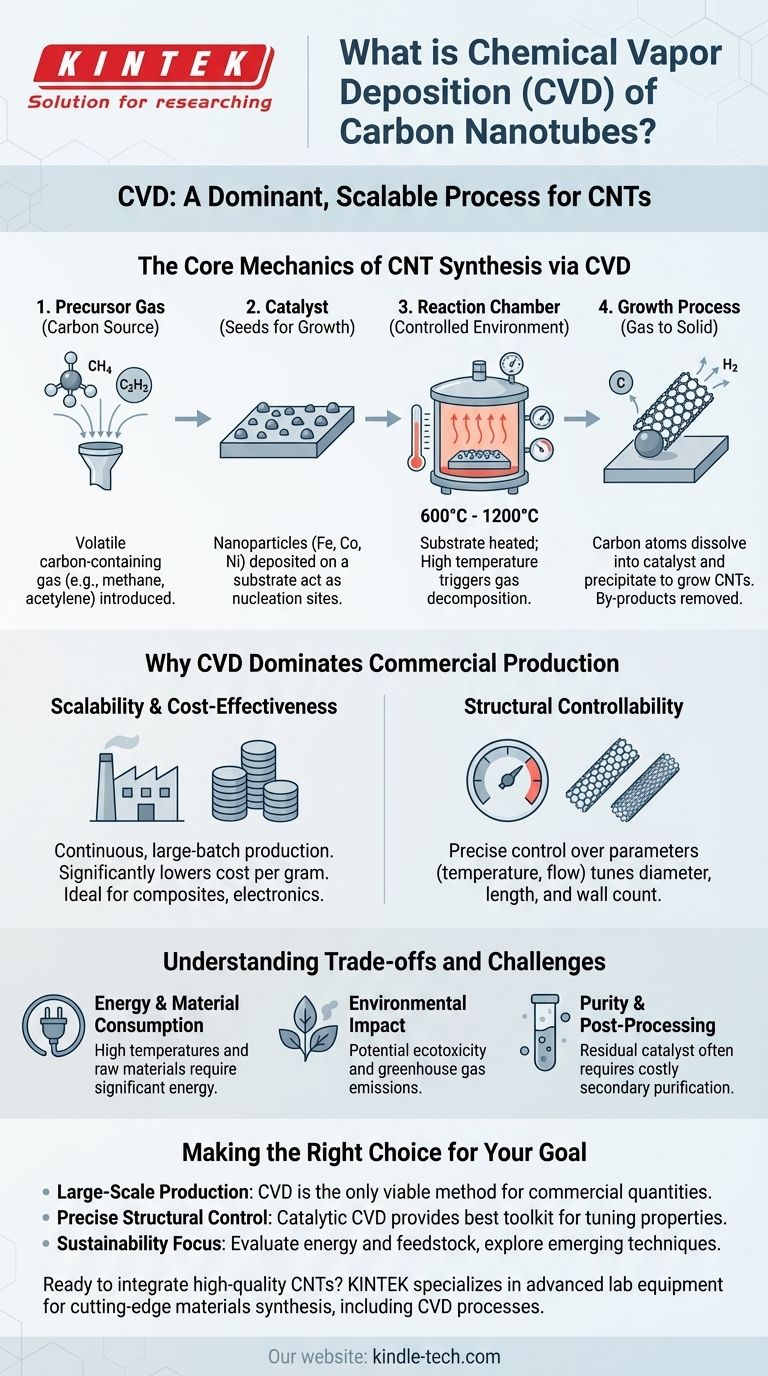

A Mecânica Central da Síntese de CNT via CVD

A deposição química de vapor é uma abordagem "bottom-up". Em vez de esculpir um material, você o constrói átomo por átomo a partir de um vapor químico.

O Gás Precursor: A Fonte de Carbono

O processo começa com um precursor, que é um gás volátil que contém carbono. Precursores comuns incluem metano, acetileno ou etanol.

Este gás é injetado na câmara de reação, servindo como matéria-prima a partir da qual os nanotubos de carbono serão construídos.

O Catalisador: A Semente para o Crescimento

Para CNTs, este processo é quase sempre CVD Catalítico (CCVD). Nanopartículas de um catalisador metálico, como ferro, cobalto ou níquel, são depositadas em uma superfície chamada substrato.

Essas pequenas partículas metálicas atuam como locais de nucleação, ou "sementes". Em altas temperaturas, elas se tornam os locais ativos onde o gás precursor se decompõe e os átomos de carbono começam a se unir na estrutura de rede hexagonal do nanotubo.

A Câmara de Reação: Um Ambiente Controlado

Todo o processo ocorre dentro de uma câmara selada, frequentemente sob vácuo ou pressão controlada. O substrato é aquecido a uma alta temperatura de reação, tipicamente entre 600°C e 1200°C.

Esta alta temperatura fornece a energia necessária para desencadear a decomposição química do gás precursor na superfície do catalisador.

O Processo de Crescimento: Do Gás ao Sólido

À medida que o gás precursor flui sobre o substrato quente e catalisado, ele se decompõe. Os átomos de carbono se dissolvem nas partículas do catalisador e então precipitam para formar as paredes cilíndricas, semelhantes ao grafeno, de um nanotubo de carbono.

Subprodutos voláteis da reação, como gás hidrogênio, são continuamente removidos da câmara por um fluxo constante de gás, deixando para trás uma camada sólida ou pó de CNTs de alta pureza.

Por Que o CVD Domina a Produção Comercial

Embora métodos mais antigos como descarga de arco e ablação a laser possam produzir CNTs de alta qualidade, eles são difíceis de escalar. O CVD emergiu como o líder claro para aplicações industriais.

Escalabilidade e Custo-Benefício

Os sistemas de CVD podem ser projetados para produção contínua ou em grandes lotes, reduzindo drasticamente o custo por grama de CNTs em comparação com outros métodos. Isso torna seu uso em compósitos, eletrônicos e baterias economicamente viável.

Controlabilidade Estrutural

O CVD oferece um grau notável de controle sobre o produto final. Ao ajustar cuidadosamente os parâmetros — como temperatura, pressão, taxa de fluxo de gás e o tamanho das partículas do catalisador — os fabricantes podem influenciar o diâmetro, o comprimento e se os nanotubos são de parede única ou de múltiplas paredes.

Compreendendo as Trocas e Desafios

Apesar de suas vantagens, o processo de CVD não é isento de desafios. A objetividade exige o reconhecimento de suas limitações.

Consumo de Energia e Material

As altas temperaturas exigidas para a reação demandam uma quantidade significativa de energia, que é um dos principais impulsionadores tanto do custo quanto da pegada ambiental. Os precursores e materiais catalisadores também contribuem para o consumo geral de recursos.

Impacto Ambiental

O próprio processo de síntese é a principal fonte de potencial ecotoxicidade. As preocupações incluem emissões de gases de efeito estufa provenientes do aquecimento e os subprodutos químicos gerados durante a reação.

Pureza e Pós-processamento

Os CNTs produzidos via CVD podem conter impurezas, mais comumente partículas residuais de catalisador presas dentro ou sobre os nanotubos. Essas impurezas frequentemente precisam ser removidas por meio de etapas de purificação secundárias, adicionando complexidade e custo ao processo geral.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender os fundamentos do CVD permite avaliar sua adequação para aplicações específicas.

- Se o seu foco principal é a produção em larga escala: O CVD é o único método comprovado e economicamente viável para produzir CNTs nas quantidades necessárias para produtos comerciais.

- Se o seu foco principal é o controle estrutural preciso: O CVD Catalítico oferece o conjunto de ferramentas mais eficaz para ajustar as propriedades dos nanotubos, como diâmetro e número de paredes, ajustando os parâmetros de síntese.

- Se o seu foco principal é a sustentabilidade: Você deve avaliar criticamente o consumo de energia e a fonte da matéria-prima, buscando técnicas emergentes de CVD que utilizem fluxos de resíduos ou dióxido de carbono capturado.

Ao compreender os princípios do CVD, você pode avaliar melhor a qualidade e os métodos de produção de CNTs com base nas trocas fundamentais entre custo, controle e impacto ambiental.

Tabela Resumo:

| Elemento Chave | Papel no Processo de CVD |

|---|---|

| Gás Precursor | Fornece a fonte de carbono (ex: metano, acetileno). |

| Catalisador Metálico | Atua como uma semente para o crescimento do nanotubo (ex: ferro, cobalto). |

| Câmara de Reação | Fornece um ambiente controlado de alta temperatura (600-1200°C). |

| Processo de Crescimento | Átomos de carbono dissolvem-se e precipitam do catalisador para formar CNTs. |

Pronto para integrar nanotubos de carbono de alta qualidade em sua pesquisa ou desenvolvimento de produtos? A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para a síntese de materiais de ponta, incluindo processos de CVD. Nossa expertise pode ajudá-lo a alcançar controle preciso e escalabilidade em sua produção de nanotubos. Entre em contato com nossa equipe hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório e acelerar sua inovação.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- Como funciona um reator de Deposição Química em Fase Vapor por Filamento Quente (HFCVD)? Guia Especializado para Fabricação de Filmes de Diamante

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza

- Como os equipamentos PACVD melhoram os revestimentos DLC? Desbloqueie Baixo Atrito e Alta Resistência ao Calor

- Quais são as vantagens de usar HFCVD para eletrodos BDD? Escalando a Produção Industrial de Diamante de Forma Eficiente