Em sua essência, a diferença é simples: a pirólise térmica usa apenas calor intenso para decompor materiais na ausência de oxigênio, enquanto a pirólise catalítica usa calor e um catalisador. A adição de um catalisador altera fundamentalmente o processo, permitindo temperaturas mais baixas e criando um produto final de maior qualidade e mais refinado.

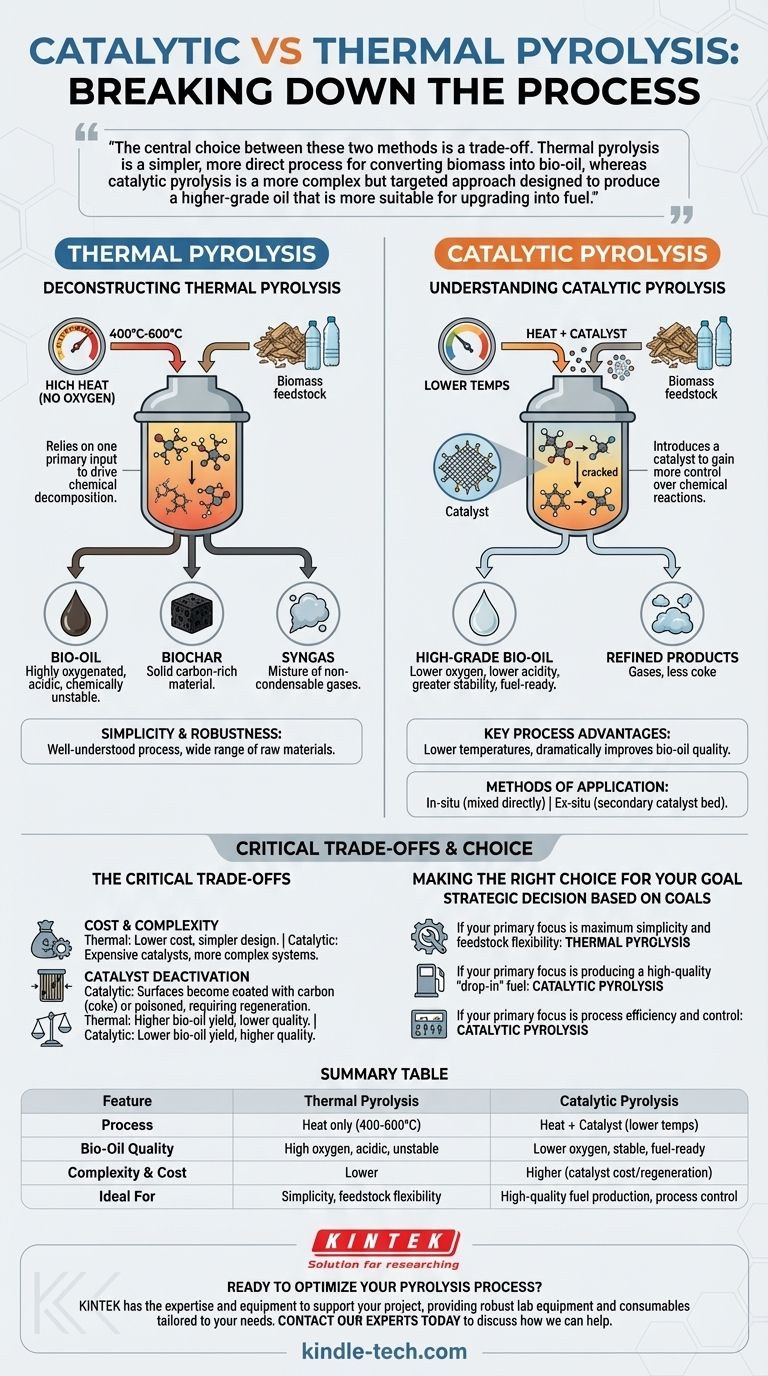

A escolha central entre esses dois métodos é uma troca. A pirólise térmica é um processo mais simples e direto para converter biomassa em bio-óleo, enquanto a pirólise catalítica é uma abordagem mais complexa, mas direcionada, projetada para produzir um óleo de maior grau que seja mais adequado para o refino em combustível.

Desvendando a Pirólise Térmica

A pirólise térmica é o processo fundamental, dependendo de uma entrada principal para impulsionar a decomposição química do material orgânico.

O Papel do Calor Intenso

Este método submete a matéria-prima, como biomassa ou plástico, a altas temperaturas, tipicamente variando de 400°C a 600°C. Isso é feito dentro de um reator que não possui oxigênio para evitar a combustão.

O calor intenso é suficiente para quebrar as ligações químicas complexas dentro do material.

Os Produtos Resultantes

A pirólise térmica produz três saídas principais: bio-óleo (um líquido), biochar (um material sólido rico em carbono) e gás de síntese (uma mistura de gases não condensáveis).

O bio-óleo produzido é frequentemente altamente oxigenado, ácido e quimicamente instável, o que o torna difícil de usar como combustível direto sem um processamento adicional significativo.

Simplicidade e Robustez

A principal vantagem da pirólise térmica é sua relativa simplicidade. O processo é bem compreendido e pode ser aplicado a uma ampla gama de matérias-primas sem exigir compatibilidade química precisa.

Compreendendo a Pirólise Catalítica

A pirólise catalítica introduz um novo elemento — um catalisador — para obter maior controle sobre as reações químicas e direcioná-las para um resultado mais desejável.

A Função do Catalisador

Um catalisador é uma substância que acelera as reações químicas sem ser consumida. Na pirólise, sua função é "craquear" de forma mais eficaz as grandes moléculas orgânicas liberadas durante o aquecimento inicial.

Este craqueamento seletivo resulta em moléculas menores e mais estáveis, alterando fundamentalmente a composição do bio-óleo final.

Principais Vantagens do Processo

O uso de um catalisador oferece duas grandes vantagens. Primeiro, muitas vezes permite que o processo opere em temperaturas mais baixas, o que pode reduzir o consumo de energia.

Segundo, e mais importante, ele melhora drasticamente a qualidade do bio-óleo. O óleo tem menor teor de oxigênio, menor acidez e maior estabilidade, tornando-o mais semelhante ao óleo cru convencional e mais fácil de refinar em combustíveis de transporte.

Métodos de Aplicação

Os catalisadores podem ser introduzidos de duas maneiras principais. A pirólise catalítica in-situ envolve misturar o catalisador diretamente com a matéria-prima antes ou durante o aquecimento.

A pirólise catalítica ex-situ os mantém separados. A pirólise térmica inicial ocorre, e então os vapores resultantes são passados sobre um leito catalítico secundário e dedicado para refino.

As Trocas Críticas

Embora a pirólise catalítica ofereça um produto de maior qualidade, essa vantagem acarreta considerações operacionais e econômicas significativas.

Custo e Complexidade

Os catalisadores, especialmente aqueles que contêm metais preciosos ou zeólitas especificamente projetadas, podem ser caros. Isso adiciona um custo significativo ao processo geral que a pirólise térmica evita.

O projeto do sistema, seja in-situ ou ex-situ, também é inerentemente mais complexo do que um reator térmico simples.

Desativação do Catalisador

Os catalisadores não duram para sempre. Com o tempo, suas superfícies podem ficar revestidas com depósitos de carbono (coque) ou envenenadas por contaminantes na matéria-prima.

Essa desativação requer uma etapa de regeneração (por exemplo, queimar o coque) ou a substituição eventual do catalisador, adicionando outra camada de complexidade operacional e custo.

Rendimento do Produto versus Qualidade

Muitas vezes, há uma relação inversa entre a qualidade e a quantidade do bio-óleo. Embora a pirólise catalítica melhore a qualidade do óleo, ela geralmente aumenta a produção de gases e coque.

Isso significa que o rendimento total de bio-óleo líquido pode ser menor em comparação com a pirólise térmica, um fator crítico para a viabilidade econômica.

Fazendo a Escolha Certa para o Seu Objetivo

O método ideal depende inteiramente do uso pretendido dos produtos finais e das restrições econômicas do projeto.

- Se seu foco principal é a máxima simplicidade e flexibilidade da matéria-prima: A pirólise térmica é o método mais direto e robusto para converter matérias-primas em um bio-óleo básico, biochar e gás de síntese.

- Se seu foco principal é produzir um combustível "drop-in" de alta qualidade: A pirólise catalítica é essencial para criar um óleo mais estável e desoxigenado que requer um refino posterior menos intensivo.

- Se seu foco principal é a eficiência e o controle do processo: A pirólise catalítica permite temperaturas de operação mais baixas e oferece um maior grau de controle sobre a composição química de seus produtos finais.

Em última análise, a escolha entre eles é uma decisão estratégica que equilibra a simplicidade inicial com o valor de um produto final mais refinado.

Tabela de Resumo:

| Característica | Pirólise Térmica | Pirólise Catalítica |

|---|---|---|

| Processo | Apenas calor (400-600°C) | Calor + Catalisador (temperaturas mais baixas) |

| Qualidade do Bio-Óleo | Alto teor de oxigênio, ácido, instável | Menor teor de oxigênio, estável, pronto para combustível |

| Complexidade e Custo | Menor | Maior (custo/regeneração do catalisador) |

| Ideal Para | Simplicidade, flexibilidade da matéria-prima | Produção de combustível de alta qualidade, controle de processo |

Pronto para Otimizar Seu Processo de Pirólise?

Se seu objetivo é a simples conversão de biomassa com pirólise térmica ou a produção de bio-óleo de alta qualidade pronto para combustível com pirólise catalítica, a KINTEK tem a experiência e o equipamento para apoiar seu projeto. Somos especializados em fornecer equipamentos de laboratório robustos e consumíveis adaptados às suas necessidades específicas de pesquisa e produção.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos ajudá-lo a alcançar resultados e eficiência superiores em seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

As pessoas também perguntam

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo