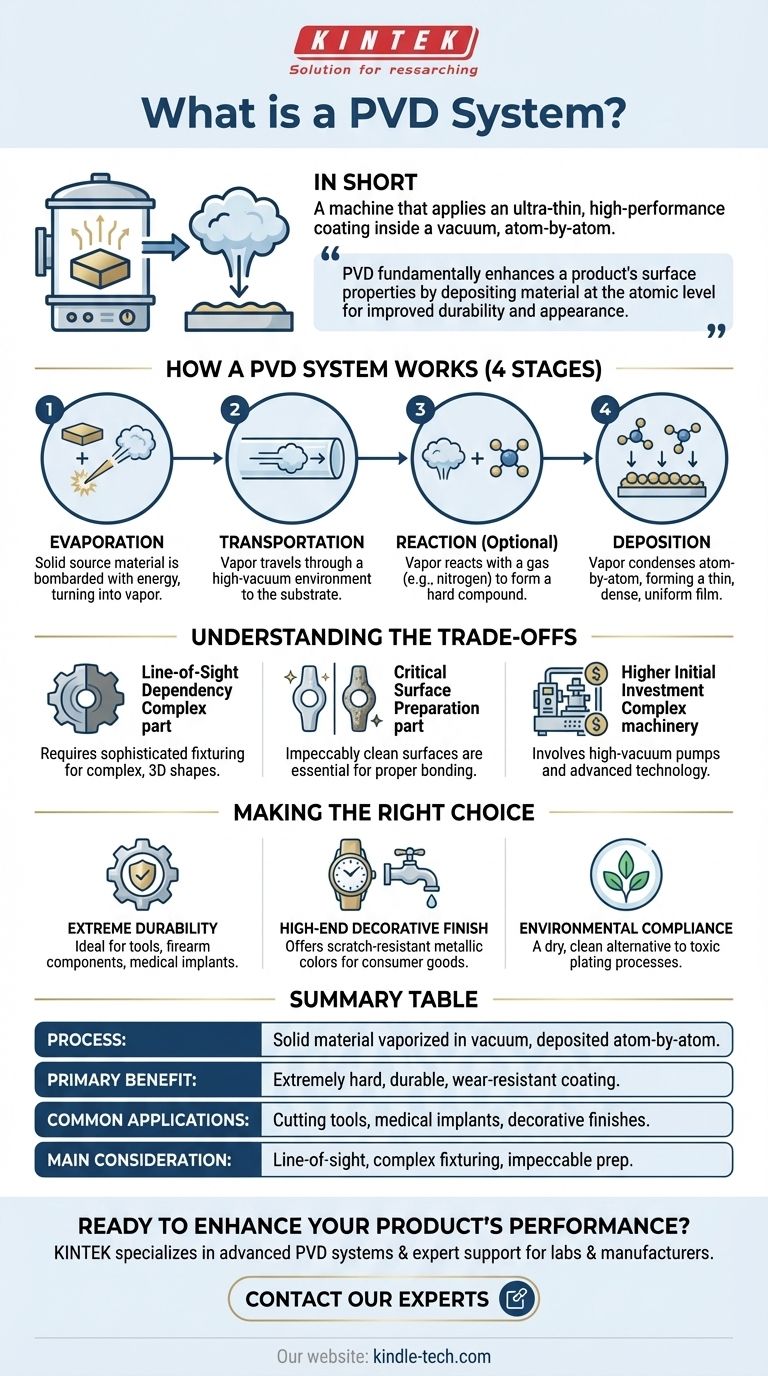

Em resumo, um sistema PVD é uma máquina que aplica um revestimento ultrafino e de alto desempenho a um produto dentro de uma câmara de vácuo. PVD, que significa Deposição Física de Vapor, não é um simples processo de pintura ou galvanoplastia; envolve transformar um material sólido em vapor, que então se condensa átomo por átomo em uma superfície alvo para formar uma nova camada incrivelmente durável.

O PVD é melhor entendido como um processo de ciência dos materiais que aprimora fundamentalmente as propriedades da superfície de um produto. Ao depositar material em nível atômico, um sistema PVD pode melhorar drasticamente a durabilidade, a resistência ao desgaste e a aparência sem alterar a estrutura central do componente subjacente.

Como Funciona um Sistema PVD

Em sua essência, um sistema PVD é uma sofisticada câmara de vácuo projetada para controlar meticulosamente a transferência de material de uma fonte para um substrato. Todo o processo pode ser dividido em quatro estágios distintos.

1. Evaporação: Criação do Vapor

O processo começa com um material fonte sólido, geralmente um metal ou cerâmica de alta pureza. Dentro do vácuo, este material fonte é bombardeado com alta energia, tipicamente a partir de um arco de plasma ou um feixe de elétrons. Essa energia é intensa o suficiente para converter o sólido diretamente em vapor, criando uma nuvem de átomos ou moléculas individuais.

2. Transporte: Movimento Através de um Vácuo

Este material vaporizado viaja então de sua fonte em direção aos objetos que estão sendo revestidos. Esta jornada ocorre dentro de um ambiente de alto vácuo, o que é fundamental. O vácuo remove o ar e outras partículas que, de outra forma, interfeririam ou contaminariam o vapor, garantindo um caminho puro e desimpedido até o alvo.

3. Reação: Formação de um Novo Composto (Opcional)

Em muitas aplicações, um gás reativo como nitrogênio, oxigênio ou metano é introduzido com precisão na câmara. Os átomos de metal vaporizados reagem com este gás em pleno voo para formar um novo composto cerâmico extremamente duro, como nitreto de titânio (um revestimento de cor dourada) ou nitreto de cromo.

4. Deposição: Construção da Película Atômica

Finalmente, os átomos vaporizados ou as moléculas de composto recém-formadas atingem o objeto alvo. Após o impacto, eles se condensam de volta a um estado sólido, construindo uma película fina, densa e altamente aderente. Como isso acontece átomo por átomo, o revestimento resultante é excepcionalmente uniforme e fortemente ligado à superfície.

Compreendendo as Compensações

Embora poderoso, o PVD é uma ferramenta específica com seu próprio conjunto de considerações técnicas. Não é uma solução universal para todos os desafios de revestimento.

Dependência da Linha de Visada

O material vaporizado viaja em linha reta. Isso significa que as superfícies não diretamente expostas à fonte de vapor não serão revestidas. O revestimento de formas complexas e tridimensionais ou furos internos requer acessórios sofisticados que giram e reposicionam as peças durante o processo.

Preparação Crítica da Superfície

O sucesso do PVD depende inteiramente da limpeza do substrato. As peças devem estar impecavelmente limpas, livres de óleos, poeira ou óxidos. A limpeza inadequada é a causa mais comum de falha do revestimento, pois impede que a película se ligue corretamente à superfície.

Maior Investimento Inicial

Os sistemas PVD são complexos e exigem um investimento de capital significativo em comparação com métodos mais antigos, como a galvanoplastia úmida. A maquinaria envolve bombas de alto vácuo, fontes de alimentação avançadas e controles de processo computadorizados, tornando-a uma operação tecnologicamente mais exigente.

Fazendo a Escolha Certa para o Seu Objetivo

O PVD é escolhido quando o desempenho da superfície é tão crítico quanto a própria peça. Considere seu objetivo principal para determinar se é a abordagem correta.

- Se o seu foco principal for durabilidade extrema e resistência ao desgaste: O PVD é a escolha superior para aplicações como ferramentas de corte, componentes de armas de fogo e implantes médicos onde a dureza da superfície é fundamental.

- Se o seu foco principal for um acabamento decorativo de alta qualidade: O PVD fornece uma vasta paleta de cores metálicas com resistência a arranhões muito maior do que tinta ou galvanoplastia tradicional, tornando-o ideal para relógios, torneiras e eletrônicos de consumo.

- Se o seu foco principal for a conformidade ambiental: O PVD é uma alternativa seca e limpa a processos como o revestimento de cromo, evitando completamente os produtos químicos tóxicos e os resíduos perigosos associados à galvanoplastia úmida.

Em última análise, um sistema PVD fornece uma ferramenta poderosa para reprojetar fundamentalmente a superfície de um material para atender aos requisitos de desempenho exigentes.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Um material sólido é vaporizado em um vácuo e depositado átomo por átomo em uma superfície alvo. |

| Benefício Principal | Cria um revestimento extremamente duro, durável e resistente ao desgaste que se liga fortemente ao substrato. |

| Aplicações Comuns | Ferramentas de corte, implantes médicos, eletrônicos de consumo, componentes automotivos e acabamentos decorativos. |

| Principal Consideração | Um processo de linha de visada que requer fixação complexa para peças 3D e preparação de superfície impecável. |

Pronto para aprimorar o desempenho do seu produto com um revestimento PVD superior?

A KINTEK é especializada no fornecimento de sistemas PVD avançados e suporte especializado para laboratórios e fabricantes. Nossos equipamentos são projetados para fornecer os acabamentos duráveis e de alta qualidade que suas aplicações exigem, desde ferramentas de corte até dispositivos médicos.

Entre em contato com nossos especialistas hoje mesmo através do nosso formulário simples para discutir como um sistema PVD KINTEK pode resolver seus desafios de revestimento e agregar valor aos seus produtos.

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- O que é laminação por prensa quente? O Guia Definitivo para a União Forte e Durável de Materiais

- Qual é a vantagem de usar a conformação por prensagem a quente? Obter Peças Mais Fortes e Mais Complexas

- O que é moldagem por prensagem a quente? Obtenha Densidade Superior e Formas Complexas com Calor e Pressão

- Quais são as vantagens e desvantagens da estampagem a quente? Desbloqueie a resistência ultra-alta para peças automotivas

- Como funciona a prensagem a quente? Alcance a Densidade Máxima para Materiais Avançados