Na brasagem, uma junta é toda a região onde dois ou mais componentes metálicos são ligados usando um metal de adição fundido. A junta não é apenas o metal de adição em si, mas um sistema completo que inclui as superfícies dos metais de base que estão sendo unidos e o espaço entre eles, para o qual o metal de adição é puxado pela ação capilar para criar uma ligação forte e permanente.

A chave para entender uma junta de brasagem é vê-la não como uma simples conexão adesiva, mas como um sistema metalúrgico cuidadosamente projetado. A resistência da junta é determinada menos pela resistência do metal de adição sozinho e mais pelo design da junta, particularmente a folga apertada entre as peças.

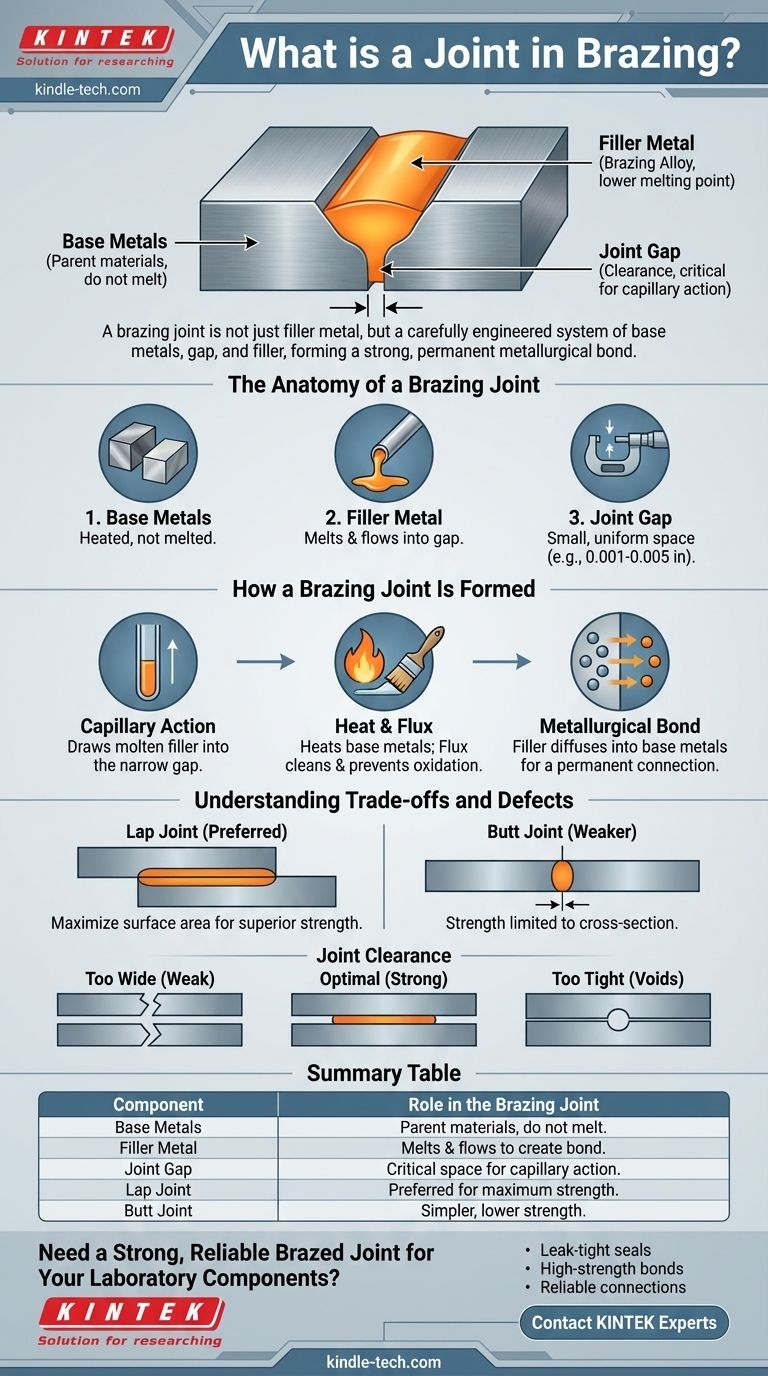

A Anatomia de uma Junta de Brasagem

Uma junta de brasagem bem-sucedida é composta por três elementos essenciais que trabalham em conjunto. Entender cada um deles é fundamental para controlar o resultado.

Os Metais de Base

Estes são os materiais de origem que você pretende unir. O processo de brasagem é projetado de modo que esses metais sejam aquecidos, mas não derretam.

O Metal de Adição (Liga de Brasagem)

Este é um metal ou liga com um ponto de fusão que é inferior ao dos metais de base. Quando se torna líquido, suas propriedades permitem que ele flua para o espaço entre os metais de base.

O Espaço da Junta (Folga)

Este é o fator de projeto mais crítico em uma junta de brasagem. A folga da junta é o pequeno espaço uniforme entre os metais de base que o metal de adição ocupará. Este espaço é precisamente o que possibilita o princípio central da brasagem.

Como uma Junta de Brasagem é Formada

A formação de uma junta é um processo físico e químico que depende do calor, da limpeza e de um fenômeno conhecido como ação capilar.

O Poder da Ação Capilar

A ação capilar é a força primária que distribui o metal de adição por toda a junta. Assim como um papel toalha absorve água em suas fibras, a folga estreita da junta puxa o metal de adição fundido para o espaço, mesmo contra a força da gravidade.

Esta ação garante que toda a área da junta seja preenchida com a liga, criando uma conexão completa e uniforme.

O Papel do Calor e do Fluxo

Os metais de base são aquecidos a uma temperatura acima do ponto de fusão do metal de adição. Esse calor permite que o metal de adição derreta e flua quando for introduzido.

Para que a ação capilar funcione, as superfícies devem estar perfeitamente limpas. Um fluxo é um composto químico aplicado à área da junta que impede a oxidação durante o aquecimento e limpa as superfícies, permitindo que o metal de adição "molhe" e flua livremente sobre os metais de base.

Criação de uma Ligação Metalúrgica

À medida que o metal de adição esfria e se solidifica, ele forma uma ligação metalúrgica com os metais de base. Esta não é uma ligação mecânica simples; átomos do metal de adição se difundem na superfície dos metais de base (e vice-versa), criando uma conexão forte, permanente e muitas vezes estanque.

Entendendo as Compensações e Defeitos

O projeto da junta dita diretamente sua resistência e confiabilidade. Um projeto ruim leva a falhas previsíveis.

Juntas de Sobreposição vs. Juntas de Topo

Os dois projetos mais comuns são a junta de sobreposição (lap joint) e a junta de topo (butt joint).

Uma junta de topo une duas superfícies de extremidade a extremidade. Sua resistência é limitada à área da seção transversal da parte mais fina, tornando-a mais fraca.

Uma junta de sobreposição, onde uma parte se sobrepõe à outra, é quase sempre preferida para brasagem. Este projeto aumenta a área de superfície para ligação, e a resistência da junta pode facilmente ser feita para exceder a resistência dos próprios metais de base.

O Papel Crítico da Folga

A folga da junta é uma compensação. Se o espaço for muito largo, a ação capilar falhará, e a junta será fraca porque sua resistência será limitada à do metal de adição sozinho.

Se o espaço for muito apertado, o metal de adição não conseguirá fluir para dentro da junta, resultando em vazios e nenhuma ligação. A folga ideal para a maioria das ligas está entre 0,001 e 0,005 polegadas (0,025 mm a 0,127 mm).

A Consequência dos Defeitos na Junta

Um defeito ocorre quando a junta não é formada corretamente, muitas vezes devido à má limpeza, folga incorreta ou aquecimento inadequado. Isso pode criar vazios onde a liga de adição não fluiu.

Quando um defeito é encontrado, ele pode ser reparado. No entanto, simplesmente reaquecer a peça não é aconselhável. Após o ciclo inicial de brasagem, a maioria das ligas de adição desenvolve uma temperatura de refusão mais alta, dificultando o retrabalho da liga existente. Aplicar uma pequena quantidade de adição nova na área defeituosa é o método de reparo mais confiável.

Fazendo a Escolha Certa para o Seu Objetivo

Obter uma junta sólida requer projetá-la para as forças que ela encontrará e para o processo que você está utilizando.

- Se o seu foco principal for a resistência máxima: Projete uma junta de sobreposição com uma sobreposição de três a quatro vezes a espessura do metal de base mais fino e mantenha uma folga de junta rigorosa.

- Se o seu foco principal for evitar defeitos: Priorize a limpeza meticulosa dos metais de base e garanta a aplicação adequada do fluxo ou o uso de uma atmosfera controlada para garantir que a liga de adição possa molhar e fluir.

- Se o seu foco principal for reparar uma junta defeituosa: Não reaqueça simplesmente o conjunto; adicione uma pequena quantidade de nova liga de adição ao defeito específico para garantir um preenchimento e uma ligação adequados.

Em última análise, uma junta de brasagem bem projetada é um testemunho do princípio de que o todo é mais forte do que a soma de suas partes.

Tabela de Resumo:

| Componente | Função na Junta de Brasagem |

|---|---|

| Metais de Base | Os materiais de origem que estão sendo unidos; eles não derretem. |

| Metal de Adição | A liga que derrete e flui para o espaço da junta para criar a ligação. |

| Espaço da Junta (Folga) | O espaço crítico e preciso (0,001-0,005 pol.) que possibilita a ação capilar. |

| Junta de Sobreposição | Projeto preferido para resistência máxima, usando uma sobreposição para maior área de ligação. |

| Junta de Topo | Um projeto mais simples, de extremidade a extremidade, com menor resistência do que uma junta de sobreposição. |

Precisa de uma Junta Brasada Forte e Confiável para Seus Componentes de Laboratório?

Um processo de brasagem bem-sucedido é fundamental para o desempenho e a longevidade de seus equipamentos de laboratório. Na KINTEK, somos especializados em fornecer os materiais de alta qualidade e o suporte especializado necessários para resultados de brasagem impecáveis.

Nós ajudamos você a alcançar:

- Selos estanques para sistemas de vácuo e caminhos de fluidos.

- Ligações de alta resistência que podem suportar ciclos térmicos e estresse mecânico.

- Conexões confiáveis para acessórios personalizados, elementos de aquecimento e montagens de instrumentos.

Se você está trabalhando em um protótipo ou aumentando a produção, nossa equipe pode ajudar na seleção dos metais de adição e fluxos corretos para seus metais de base e requisitos de aplicação específicos.

Entre em contato com nossos especialistas em brasagem hoje mesmo para discutir como podemos apoiar as necessidades de fabricação e reparo do seu laboratório.

Guia Visual

Produtos relacionados

- Fole de Vácuo para Conexão Eficiente e Vácuo Estável em Sistemas de Alto Desempenho

- Misturador Rotativo de Disco de Laboratório para Mistura e Homogeneização Eficiente de Amostras

- Máquina de Montagem de Amostras Metalográficas para Materiais e Análises de Laboratório

- Gaxeta Isolante de Cerâmica de Zircônia Engenharia Cerâmica Fina Avançada

- Material de Polimento de Eletrodos para Experimentos Eletroquímicos

As pessoas também perguntam

- Qual é o propósito de usar um sistema de desgaseificação a alto vácuo antes de selar cápsulas HIP? Alcançar 100% de Densidade do Material

- Como uma válvula de lastro de gás pode ser usada como ferramenta de diagnóstico? Identificar contaminação de óleo versus vazamentos no sistema

- Por que é necessário usar uma bomba de vácuo de laboratório para evacuar uma cápsula PM-HIP antes de selá-la? Garanta a Integridade do Material

- Que material é usado para aquecimento de fornos? Selecione o Elemento Certo para o Seu Processo

- Qual é a função de um sistema de vácuo de laboratório na preparação de precursores de COF? Garante a Pureza e Previne a Oxidação