Em sua essência, um sistema CVD é um aparelho sofisticado para Deposição Química de Vapor. Este é um processo usado para criar materiais sólidos de alta pureza e alto desempenho, frequentemente como filmes finos. Ao introduzir gases reagentes específicos (precursores) em uma câmara, o sistema usa calor e pressão para desencadear uma reação química que deposita um novo material, átomo por átomo, em uma superfície ou substrato. Um exemplo proeminente disso é a criação de diamantes cultivados em laboratório a partir de gás contendo carbono.

Um sistema CVD é essencialmente um forno químico altamente controlado. Ele combina ingredientes gasosos específicos sob temperatura e pressão precisas, fazendo com que reajam e depositem um material sólido em um substrato alvo, efetivamente "crescendo" uma nova camada de material com pureza e controle excepcionais.

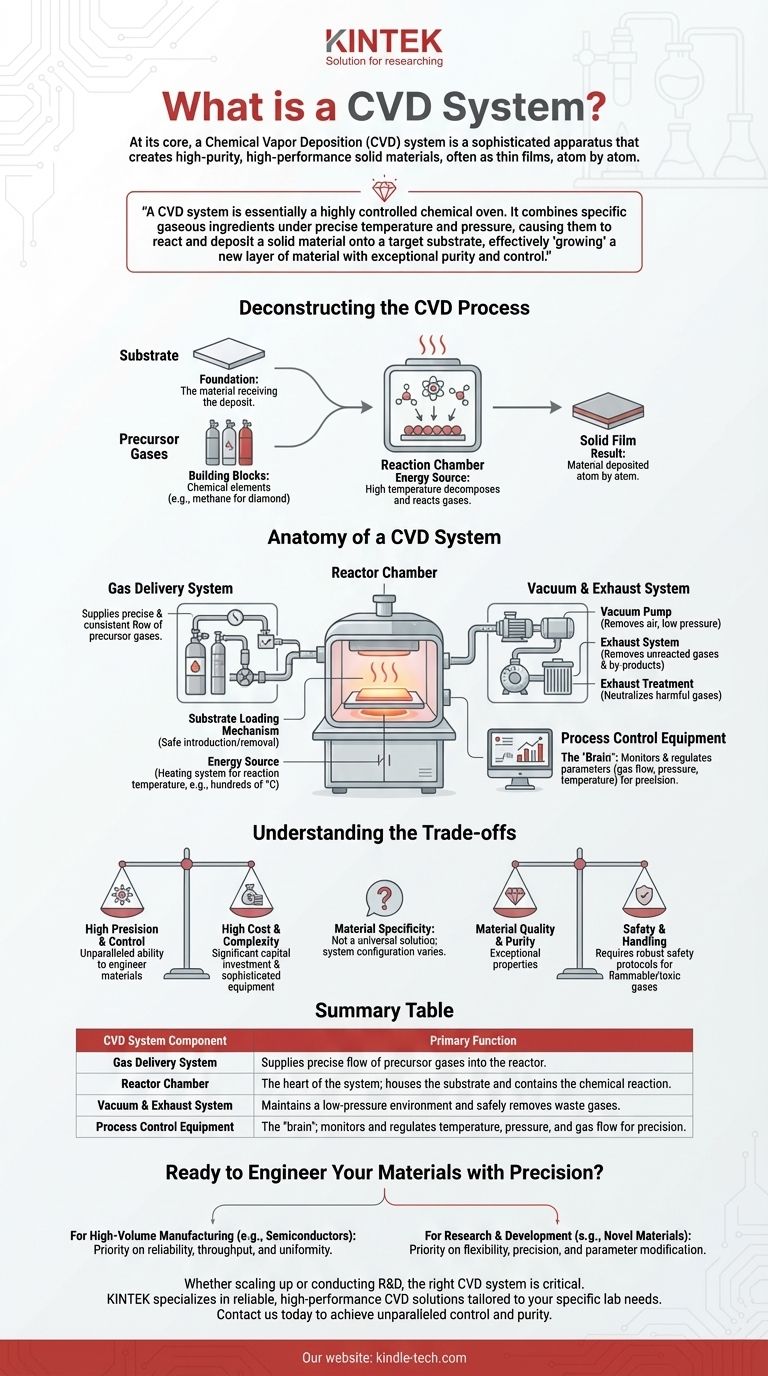

Desconstruindo o Processo CVD

Para realmente entender o sistema, você deve primeiro entender o processo fundamental que ele foi projetado para facilitar. O objetivo é passar de um estado gasoso para um estado sólido de maneira meticulosamente controlada.

O Papel do Substrato

O substrato é a base. É o material no qual o novo filme será depositado. O sistema começa colocando este substrato dentro da câmara de reação.

O Poder dos Gases Precursores

Os gases precursores são os blocos de construção químicos para o material final. Para criar um filme de diamante, seria um gás rico em carbono como o metano. Esses gases são cuidadosamente selecionados e misturados para fornecer os elementos necessários para o filme sólido desejado.

O Ambiente de Reação

O sistema aquece o substrato a uma alta temperatura. Essa energia faz com que as moléculas do gás precursor se decomponham e reajam, tanto na fase gasosa quanto na superfície quente do substrato. Essa reação resulta na deposição de um filme sólido no substrato, construindo-o camada atômica por camada atômica.

Anatomia de um Sistema CVD

Um sistema CVD completo é uma integração de vários subsistemas críticos trabalhando em conjunto. Podemos agrupá-los em três funções principais: fornecimento de gás, reação e exaustão.

Sistema de Fornecimento de Gás

Esta é a entrada do sistema. É responsável por fornecer um fluxo preciso e consistente de um ou mais gases precursores para o reator. Isso requer controladores de fluxo altamente precisos para manter a receita química correta para a deposição.

A Câmara do Reator

Este é o coração do sistema CVD. É uma câmara selada que abriga o substrato e contém a reação química. Os principais componentes do próprio reator incluem:

- Um Mecanismo de Carregamento de Substrato: Um método para introduzir e remover substratos com segurança sem contaminar a câmara.

- Uma Fonte de Energia: Tipicamente um sistema de aquecimento que eleva o substrato à temperatura de reação necessária, frequentemente várias centenas ou mesmo mil graus Celsius.

O Sistema de Vácuo e Exaustão

Este subsistema gerencia o ambiente da câmara e os resíduos. Uma bomba de vácuo é usada para remover o ar e manter um ambiente de baixa pressão, evitando reações indesejadas com gases atmosféricos. O sistema de exaustão então remove os gases precursores não reagidos e os subprodutos voláteis da câmara. Frequentemente, isso inclui um estágio de tratamento de exaustão para neutralizar gases nocivos ou tóxicos antes de serem liberados.

Equipamento de Controle de Processo

Este é o cérebro da operação. Um sistema de controle sofisticado monitora e regula todos os parâmetros críticos, incluindo taxas de fluxo de gás, pressão da câmara, temperatura do substrato e tempo de reação. Esse controle de precisão é o que garante que o material final tenha as propriedades e espessura desejadas.

Compreendendo as Compensações

Embora poderosos, os sistemas CVD não são uma solução universal. Seu design e operação envolvem complexidades e compensações inerentes.

Alta Precisão vs. Alto Custo

A necessidade de controle preciso sobre temperatura, pressão e composição do gás requer equipamentos sofisticados e caros. Isso torna o CVD um investimento de capital significativo em comparação com técnicas de deposição mais simples.

Especificidade do Material

Um sistema CVD não é uma ferramenta de tamanho único. A escolha dos gases precursores, temperaturas operacionais e pressões é altamente específica para o material que está sendo depositado. Mudar da deposição de um material (por exemplo, nitreto de silício) para outro (por exemplo, diamante) pode exigir mudanças significativas na configuração do sistema e nos procedimentos de limpeza.

Segurança e Manuseio

Muitos gases precursores usados em CVD são altamente inflamáveis, tóxicos ou corrosivos. Isso exige protocolos de segurança robustos e sistemas dedicados de tratamento de exaustão, aumentando a complexidade operacional e o custo.

Como Aplicar Isso ao Seu Projeto

Seu foco determinará qual aspecto do sistema CVD é mais crítico para você.

- Se seu foco principal é a fabricação em alto volume (por exemplo, semicondutores, revestimentos protetores): Sua prioridade será a confiabilidade do sistema, a produtividade (velocidade de carregamento do substrato) e a uniformidade do filme depositado em grandes substratos.

- Se seu foco principal é pesquisa e desenvolvimento (por exemplo, criação de novos materiais): Você valorizará a flexibilidade do sistema, a precisão de seus controles de processo e a capacidade de modificar facilmente os parâmetros de reação para explorar novas propriedades do material.

Em última análise, um sistema CVD oferece uma capacidade incomparável de projetar materiais átomo por átomo, permitindo a criação de componentes que são fundamentais para a tecnologia moderna.

Tabela Resumo:

| Componente do Sistema CVD | Função Primária |

|---|---|

| Sistema de Fornecimento de Gás | Fornece fluxo preciso de gases precursores (por exemplo, metano) para o reator. |

| Câmara do Reator | O coração do sistema; abriga o substrato e contém a reação química. |

| Sistema de Vácuo e Exaustão | Mantém um ambiente de baixa pressão e remove com segurança os gases residuais. |

| Equipamento de Controle de Processo | O 'cérebro'; monitora e regula temperatura, pressão e fluxo de gás para precisão. |

Pronto para Projetar Seus Materiais com Precisão?

Seja você escalando um processo de fabricação para semicondutores e revestimentos ou conduzindo P&D avançado em novos materiais, o sistema CVD certo é fundamental para o seu sucesso. A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções CVD confiáveis e de alto desempenho, adaptadas às necessidades específicas do seu laboratório.

Entre em contato conosco hoje para discutir como nossa experiência pode ajudá-lo a alcançar controle e pureza incomparáveis em seus projetos de deposição de materiais.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

As pessoas também perguntam

- O que é a técnica CVD? Um Guia para a Fabricação de Filmes Finos de Alto Desempenho

- Como a Deposição Química em Fase de Vapor a Temperatura Média (MTCVD) é aplicada na fabricação de ferramentas? Aumentar a vida útil das ferramentas de carboneto

- Quais são as aplicações potenciais do grafeno? Desbloqueando Eletrônicos, Energia e Materiais de Próxima Geração

- Qual é a função principal do equipamento de CVD no crescimento de VACNTs? Engenharia de Precisão para Alinhamento de Nanotubos

- O que é deposição no processo de semicondutores? Construindo as Camadas Atômicas dos Chips Modernos

- O que é deposição de material na fabricação? Desbloqueie a Liberdade de Design com Processos Aditivos

- O que é deposição química de vapor em CNTs? Domine o método dominante para a síntese escalável de CNTs

- O que é o método do cátodo de pulverização catódica? Um Guia para a Tecnologia de Deposição de Filmes Finos