Os principais processos de tratamento térmico usados para alterar as propriedades do aço são o recozimento, a têmpera, o revenimento e a cementação. Esses processos envolvem ciclos precisos e controlados de aquecimento e resfriamento para mudar fundamentalmente a microestrutura interna do aço. Ao manipular essa estrutura interna, podemos ajustar propriedades mecânicas específicas como dureza, tenacidade e ductilidade para atender às demandas de uma determinada aplicação.

O objetivo principal do tratamento térmico do aço não é apenas aquecê-lo, mas manipular estrategicamente sua estrutura cristalina interna. A combinação específica de temperatura, tempo e taxa de resfriamento determina se o produto final é macio e conformável, duro e resistente ao desgaste, ou tenaz e durável.

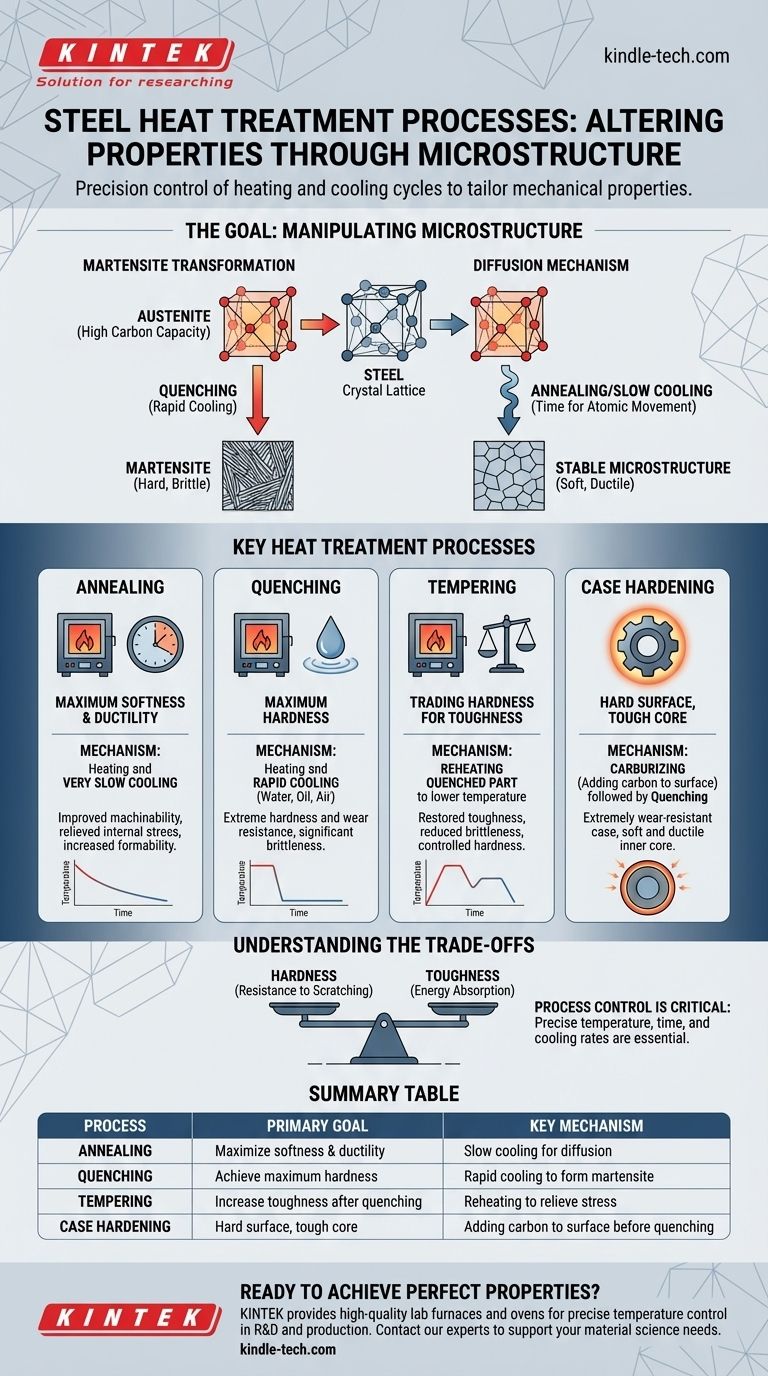

O Objetivo: Manipular a Microestrutura do Aço

Cada processo de tratamento térmico é projetado para alterar a estrutura cristalina microscópica, ou microestrutura, do aço. O arranjo dos átomos de ferro e carbono nesse nível dita as propriedades mecânicas em larga escala do material. Dois mecanismos fundamentais impulsionam essas mudanças.

A Transformação Martensítica

Quando o aço é aquecido a uma alta temperatura, sua estrutura cristalina muda para um estado chamado austenita, que pode dissolver uma grande quantidade de carbono.

Se esse aço for então resfriado muito rapidamente (um processo chamado têmpera), os átomos de carbono ficam presos. Isso força os cristais de ferro a uma estrutura altamente tensionada, dura e frágil, conhecida como martensita.

O Mecanismo de Difusão

Quando o aço é aquecido e mantido em temperatura ou resfriado lentamente, os átomos têm tempo para se mover, ou difundir.

Essa difusão permite que a microestrutura se reorganize em formações mais estáveis e menos estressadas. Esse mecanismo é fundamental para amolecer o aço, aliviar tensões internas e tornar o material mais uniforme.

Uma Análise dos Principais Processos de Tratamento Térmico

Embora os mecanismos subjacentes sejam simples, eles são aplicados através de vários processos distintos, cada um com um resultado específico.

Recozimento: Máxima Maciez e Ductilidade

O recozimento envolve aquecer o aço a uma temperatura específica e depois resfriá-lo muito lentamente.

Esse resfriamento lento dá à microestrutura tempo suficiente para se reorganizar em seu estado mais macio e estável. O objetivo principal do recozimento é melhorar a usinabilidade, aumentar a ductilidade para operações de conformação e aliviar tensões internas de trabalhos anteriores.

Têmpera: Atingindo a Dureza Máxima

A têmpera é o oposto do recozimento. Envolve aquecer o aço até sua faixa austenítica e depois resfriá-lo o mais rapidamente possível, geralmente em água, óleo ou ar.

Esse resfriamento rápido desencadeia a transformação martensítica, produzindo um material com altíssima dureza e resistência ao desgaste, mas também com significativa fragilidade.

Revenimento: Trocando Dureza por Tenacidade

Uma peça temperada é frequentemente muito frágil para uso prático. O revenimento é um tratamento térmico secundário realizado após a têmpera para restaurar alguma tenacidade.

A peça é reaquecida a uma temperatura muito mais baixa, o que alivia as tensões internas dentro da estrutura martensítica. Quanto maior a temperatura de revenimento, mais dureza é sacrificada em troca de maior tenacidade e ductilidade.

Cementação: Uma Superfície Dura com um Núcleo Tenaz

A cementação cria um componente com dois conjuntos distintos de propriedades: uma superfície externa extremamente dura e resistente ao desgaste (camada cementada) e um núcleo interno mais macio e tenaz.

Isso é frequentemente alcançado através de processos como a carburação, onde o carbono é difundido na superfície de uma peça de aço de baixo carbono em alta temperatura. A peça é então temperada, criando uma camada martensítica de alto carbono, enquanto o núcleo de baixo carbono permanece tenaz e dúctil.

Compreendendo as Compensações

É impossível maximizar todas as propriedades do aço simultaneamente. O tratamento térmico é sempre um exercício de gerenciamento de uma compensação crítica.

Dureza vs. Tenacidade

A compensação mais fundamental no tratamento térmico do aço é entre dureza e tenacidade.

Dureza é a resistência a arranhões e indentação. Tenacidade é a capacidade de absorver energia e resistir à fratura. Geralmente, ao aumentar a dureza de um aço através da têmpera, você diminui sua tenacidade, tornando-o mais frágil. O revenimento é o processo usado para encontrar o equilíbrio ideal entre essas duas propriedades para uma aplicação específica.

O Controle do Processo é Crítico

O tratamento térmico é uma ciência precisa. Pequenas variações na temperatura, tempos de permanência ou taxas de resfriamento podem levar a um componente que não atende às suas especificações exigidas. Uma peça superaquecida pode ter sua estrutura de grãos permanentemente arruinada, enquanto uma têmpera inadequada pode levar a rachaduras ou dureza insuficiente.

Combinando o Processo com o Objetivo de Engenharia

A seleção do tratamento térmico correto requer uma compreensão clara da finalidade do componente.

- Se seu foco principal é a usinabilidade ou conformação: Use o recozimento para criar o estado mais macio e dúctil possível.

- Se seu foco principal é a resistência extrema ao desgaste: Use a têmpera, seguida de um revenimento de baixa temperatura para aliviar o estresse sem sacrificar muita dureza.

- Se seu foco principal é um equilíbrio de resistência e resistência ao impacto: Use a têmpera seguida de um revenimento de temperatura mais alta para atingir a tenacidade desejada.

- Se seu foco principal é uma superfície resistente ao desgaste em uma peça dúctil: Use um processo de cementação como a carburação.

Compreender esses processos fundamentais permite especificar e criar componentes de aço precisamente projetados para sua tarefa pretendida.

Tabela Resumo:

| Processo | Objetivo Principal | Mecanismo Chave |

|---|---|---|

| Recozimento | Maximizar maciez e ductilidade | Resfriamento lento para difusão |

| Têmpera | Atingir dureza máxima | Resfriamento rápido para formar martensita |

| Revenimento | Aumentar a tenacidade após a têmpera | Reaquecimento para aliviar o estresse |

| Cementação | Superfície dura, núcleo tenaz | Adição de carbono à superfície antes da têmpera |

Pronto para alcançar as propriedades de material perfeitas para sua aplicação? O controle preciso exigido para um tratamento térmico bem-sucedido começa com equipamentos confiáveis. Na KINTEK, somos especializados em fornos e estufas de laboratório de alta qualidade, projetados para controle exato de temperatura e aquecimento uniforme, essenciais para processos como recozimento, têmpera e revenimento. Seja em P&D ou produção, nossas soluções ajudam você a atingir consistentemente seus objetivos de engenharia. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades de ciência dos materiais do seu laboratório. Entre em contato agora!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Por que você usa vácuo no tratamento térmico? Obtenha componentes metálicos impecáveis e de alto desempenho

- Qual é a estrutura de um forno a vácuo? Um guia para seus componentes centrais e funções

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais

- Por que o controle ambiental dentro de um forno a vácuo é importante para a soldagem por difusão? Laminações de Liga de Titânio Mestre

- O que faz um forno a vácuo? Obter Tratamento Térmico de Alta Pureza para Componentes Superiores