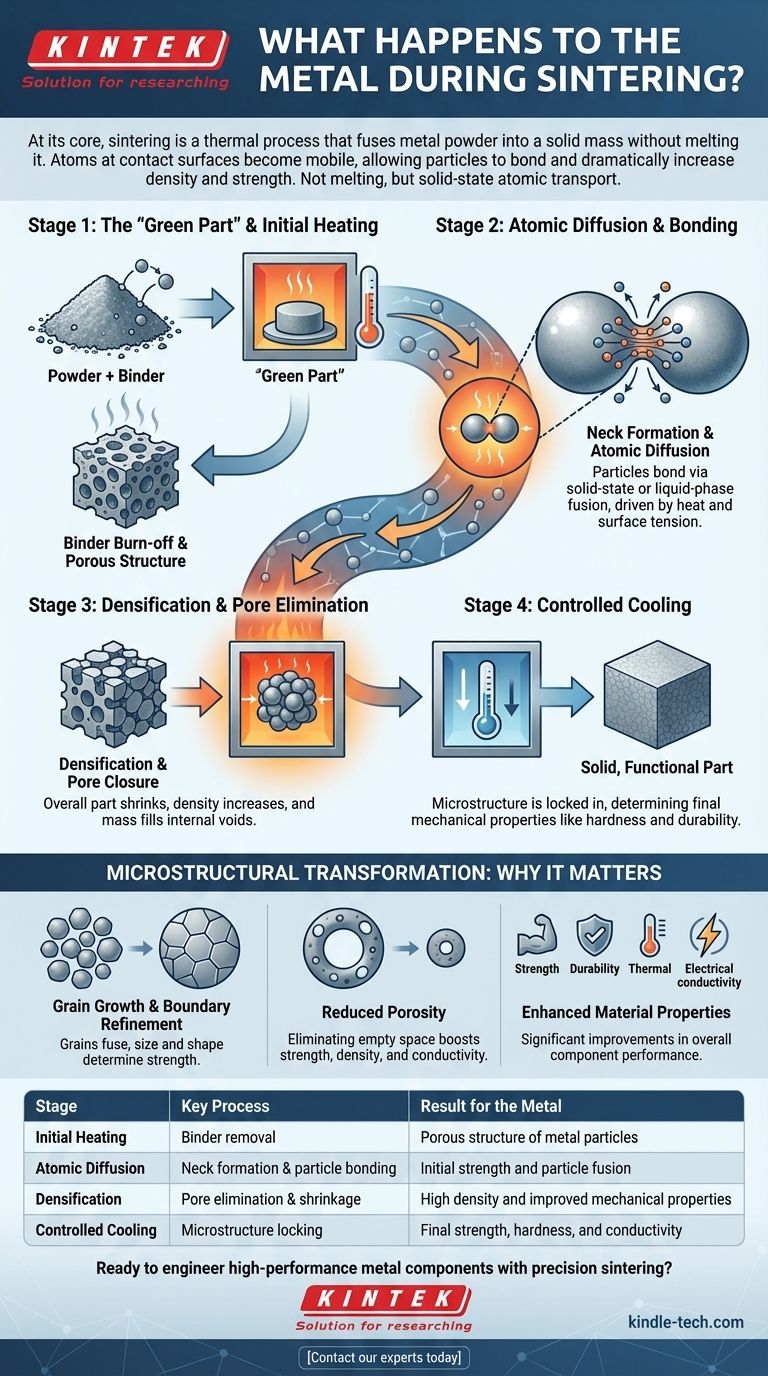

Em sua essência, a sinterização é um processo térmico que funde o pó metálico em uma massa sólida sem derretê-lo. Durante este processo, as partículas metálicas individuais são aquecidas a um ponto onde os átomos em suas superfícies de contato se tornam móveis, permitindo que as partículas se liguem, o que reduz o espaço vazio e aumenta drasticamente a densidade e a resistência do material.

A principal conclusão é que a sinterização não se trata de fusão. É um fenômeno de transporte atômico em estado sólido onde o calor e a pressão forçam as partículas individuais a se fundirem, transformando fundamentalmente um pó solto em um componente denso e projetado.

O Processo de Sinterização: Uma Jornada Microscópica

Para entender o que acontece com o metal, devemos analisar o processo em estágios distintos. Ele começa com uma forma pré-moldada e termina com uma peça sólida e funcional.

Estágio 1: A "Peça Verde" e o Aquecimento Inicial

Antes do início do processo principal, pós metálicos finos são misturados e compactados na forma desejada, frequentemente usando um aglutinante como cera ou polímero. Esta peça inicial e frágil é conhecida como "peça verde".

Quando colocada em um forno, o primeiro passo é um cozimento em baixa temperatura para queimar ou evaporar este aglutinante. Isso deixa para trás uma estrutura porosa de partículas metálicas frouxamente conectadas, prontas para a transformação.

Estágio 2: Difusão Atômica e Ligação

Este é o cerne do processo de sinterização. À medida que a temperatura sobe para um ponto logo abaixo do ponto de fusão do metal, os átomos ganham uma energia térmica significativa.

Nos pontos onde as partículas se tocam, os átomos começam a migrar através das fronteiras, formando pequenas pontes ou "pescoços". Este fenômeno, impulsionado pela tensão superficial, é chamado de difusão atômica. As partículas começam a se fundir.

Existem duas maneiras principais pelas quais essa fusão ocorre:

- Sinterização em Estado Sólido: As próprias partículas metálicas primárias começam a se fundir em suas superfícies onde estão em contato.

- Sinterização em Fase Líquida: Um material secundário com um ponto de fusão mais baixo (como bronze misturado com tungstênio) derrete e flui para as lacunas entre as partículas primárias, agindo como um cimento.

Estágio 3: Densificação e Eliminação de Poros

À medida que os átomos continuam a se mover e os pescoços entre as partículas ficam mais largos, as partículas se aproximam. Isso fecha sistematicamente as lacunas e poros entre elas.

A peça como um todo encolhe de tamanho, e sua densidade aumenta drasticamente. A massa é redistribuída das próprias partículas para preencher os vazios internos, transformando a estrutura porosa em uma massa sólida.

Estágio 4: Resfriamento Controlado

Uma vez concluída a densificação, a peça é resfriada de forma controlada. Esta etapa final é crítica, pois fixa a microestrutura final do material, como estruturas cristalinas específicas, que ditam suas propriedades mecânicas finais, como dureza e durabilidade.

A Transformação Microestrutural: Por Que Importa

As mudanças que ocorrem durante a sinterização não são apenas estéticas; elas representam uma reengenharia fundamental do material em nível microscópico, o que impacta diretamente seu desempenho no mundo real.

Crescimento de Grãos e Refinamento de Contornos

Inicialmente, cada partícula de pó é um grão separado. A sinterização faz com que esses grãos individuais se fundam e cresçam em estruturas cristalinas maiores e interconectadas. A forma e o tamanho desses grãos finais são um determinante chave da resistência do material.

Porosidade Reduzida

O resultado mais óbvio da sinterização é a redução da porosidade—o espaço vazio entre as partículas. A eliminação desses vazios é a principal fonte da resistência, densidade e condutividade térmica e elétrica aprimoradas da peça sinterizada.

Propriedades do Material Aprimoradas

O resultado direto dessa transformação é um conjunto de propriedades melhoradas. O componente final é significativamente mais forte e durável do que o pó compactado inicial. Sua estrutura interna aprimorada permite uma melhor condução de calor e eletricidade.

Entendendo as Compensações e Considerações

Embora poderosa, a sinterização é um processo com características específicas e não é uma solução universal. Compreender suas limitações é fundamental para usá-la de forma eficaz.

Densificação Incompleta

Alcançar 100% da densidade teórica é extremamente difícil apenas com a sinterização. A maioria das peças sinterizadas reterá uma pequena quantidade de porosidade residual, que deve ser levada em consideração nos cálculos de engenharia, especialmente para aplicações de alta tensão.

O Controle do Processo é Crítico

As propriedades finais de uma peça sinterizada são altamente sensíveis à qualidade inicial do pó, temperatura do forno, tempo de aquecimento e condições atmosféricas. O controle inconsistente do processo pode levar a variações significativas no desempenho.

Não É um Processo de Fundição ou Forjamento

A sinterização cria uma estrutura de grãos única que é diferente de uma peça que foi derretida e fundida ou de uma que foi mecanicamente forjada. Isso não é inerentemente melhor nem pior, mas produz características mecânicas diferentes que devem ser compreendidas para a aplicação específica.

Como Aplicar Isso ao Seu Projeto

Sua escolha do processo de fabricação deve ser impulsionada inteiramente pelo objetivo final do seu componente.

- Se o seu foco principal é a produção econômica de formas complexas: A sinterização é uma escolha excepcional, pois minimiza o desperdício de material e pode produzir peças de forma final que exigem pouca ou nenhuma usinagem.

- Se o seu foco principal é alcançar a densidade teórica máxima absoluta: Processos como forjamento ou prensagem isostática a quente (que pode ser uma etapa secundária após a sinterização) podem ser mais adequados.

- Se o seu foco principal é trabalhar com materiais de alto ponto de fusão, como tungstênio ou molibdênio: A sinterização é frequentemente o método mais prático e energeticamente eficiente disponível, pois evita as temperaturas extremas necessárias para a fusão.

Em última análise, compreender a sinterização permite que você projete propriedades de materiais com precisão, construindo um componente final do nível atômico para cima.

Tabela Resumo:

| Estágio | Processo Chave | Resultado para o Metal |

|---|---|---|

| Aquecimento Inicial | Remoção do aglutinante | Estrutura porosa de partículas metálicas |

| Difusão Atômica | Formação de pescoços e ligação de partículas | Resistência inicial e fusão de partículas |

| Densificação | Eliminação de poros e encolhimento | Alta densidade e propriedades mecânicas melhoradas |

| Resfriamento Controlado | Fixação da microestrutura | Resistência, dureza e condutividade finais |

Pronto para projetar componentes metálicos de alto desempenho com sinterização de precisão?

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para processos controlados de sinterização. Quer esteja a desenvolver peças complexas de forma final ou a trabalhar com materiais de alto ponto de fusão, as nossas soluções ajudam-no a alcançar a densidade, resistência e propriedades do material exatas que o seu projeto exige.

Contacte os nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas de sinterização e ciência dos materiais do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço

- Qual é a temperatura de sinterização do zircónio? Um Guia para a Faixa de 1400°C-1600°C para Laboratórios Dentários

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total

- O que é um forno odontológico? O Forno de Precisão para Criar Restaurações Dentárias Fortes e Estéticas