Em sua essência, a sinterização transforma uma coleção de partículas individuais de pó metálico em uma única peça sólida. Isso é alcançado aplicando calor elevado — tipicamente abaixo do ponto de fusão do material — o que faz com que os átomos nas superfícies de contato das partículas se difundam e criem fortes ligações químicas, fundindo o pó em uma forma coerente.

A sinterização não é um processo de fusão; é uma transformação de estado sólido. Ela usa energia térmica para reduzir o espaço vazio entre as partículas do pó, alterando fundamentalmente a microestrutura do material para criar um componente denso, forte e funcional com propriedades projetadas.

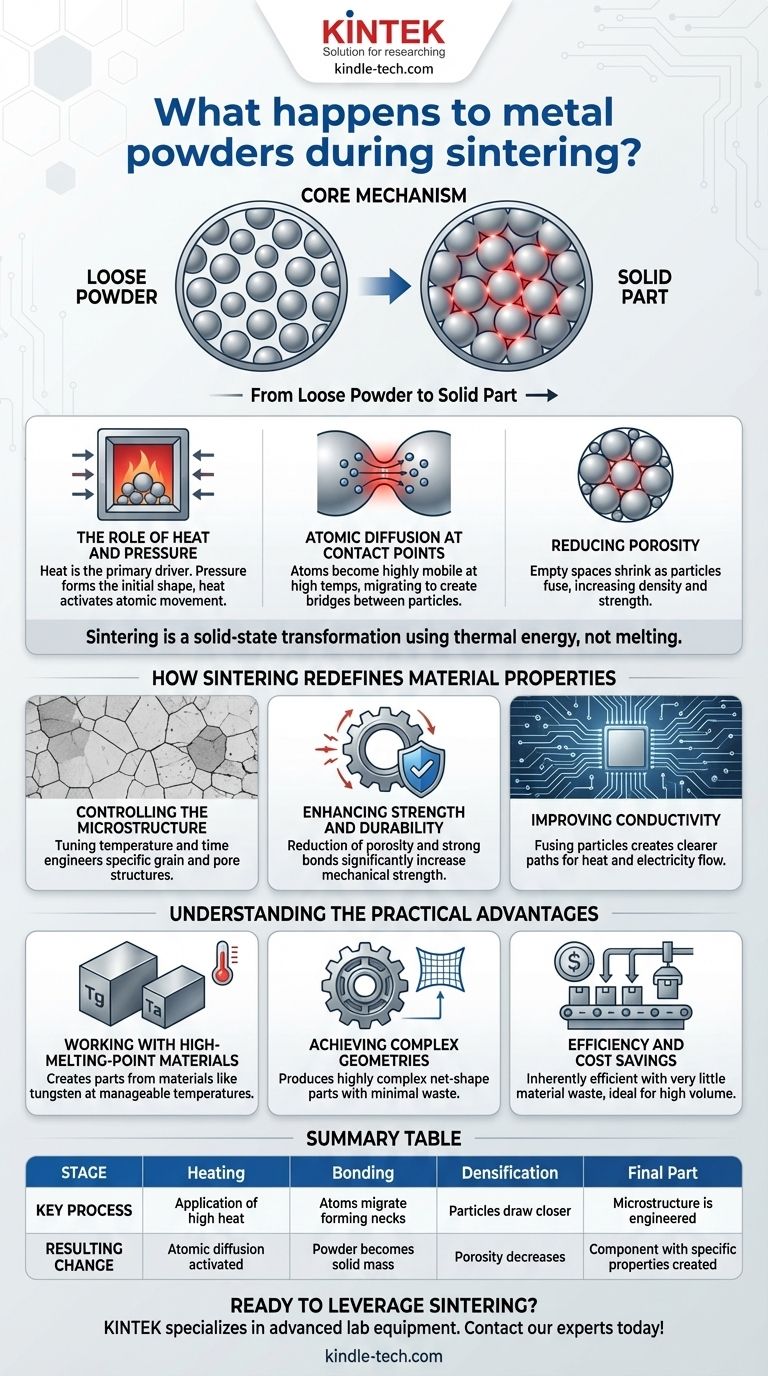

O Mecanismo Central: Do Pó Solto à Peça Sólida

Para entender o que acontece durante a sinterização, devemos olhar para o processo em um nível microscópico. É uma jornada cuidadosamente controlada de um pó compactado a um objeto sólido.

O Papel do Calor e da Pressão

O calor é o principal motor da sinterização. Ele fornece a energia térmica necessária para ativar o movimento atômico dentro das partículas do pó.

Embora a forma inicial seja frequentemente criada sob pressão (criando um compacto "verde"), o processo de sinterização em si depende dessa energia térmica para iniciar a ligação.

Difusão Atômica nos Pontos de Contato

Em altas temperaturas, os átomos tornam-se altamente móveis. Eles migram através das fronteiras onde as partículas de pó individuais se tocam.

Este processo de difusão atômica cria pequenos "pescoços" ou pontes entre as partículas. À medida que o processo continua, esses pescoços se alargam, aproximando as partículas e fundindo-as em uma massa sólida.

Redução da Porosidade

O pó compactado inicial contém um volume significativo de espaço vazio, ou porosidade, entre as partículas.

À medida que as partículas se fundem e se aproximam, esses poros encolhem e podem até ser eliminados. Essa densificação é um objetivo principal da sinterização, pois aumenta diretamente a resistência e a integridade da peça final.

Como a Sinterização Redefine as Propriedades do Material

O verdadeiro poder da sinterização reside na sua capacidade de controlar com precisão as propriedades finais de um material. Isso é alcançado manipulando sua estrutura interna durante o processo.

Controle da Microestrutura

A sinterização influencia diretamente a microestrutura do material — seu tamanho de grão, tamanho de poro e a forma das fronteiras entre os grãos.

Ao ajustar cuidadosamente a temperatura e a duração do processo, os engenheiros podem projetar uma microestrutura que forneça características de desempenho específicas.

Aumento da Resistência e Durabilidade

A redução da porosidade e a criação de ligações fortes e contínuas entre as partículas aumentam significativamente a resistência mecânica e a durabilidade do material.

Uma peça bem sinterizada pode suportar cargas mais altas e resistir ao desgaste de forma mais eficaz do que em seu estado "verde" pré-sinterizado.

Melhora da Condutividade

À medida que os espaços vazios são removidos e as partículas se fundem, os caminhos para o calor e a eletricidade tornam-se mais claros e diretos.

Isso resulta em uma melhoria acentuada na condutividade térmica e elétrica, uma propriedade crítica para muitas aplicações eletrônicas e de gerenciamento de calor.

Compreendendo as Vantagens Práticas

A sinterização não é apenas uma curiosidade científica; é um processo de fabricação fundamental escolhido por suas vantagens distintas e poderosas sobre métodos tradicionais como fundição ou usinagem.

Trabalhando com Materiais de Alto Ponto de Fusão

Um dos benefícios mais significativos da sinterização é sua capacidade de criar peças a partir de materiais com pontos de fusão excepcionalmente altos, como tungstênio e tântalo.

Permite a formação de componentes sólidos em temperaturas muito mais gerenciáveis e eficientes em termos de energia do que atingir o ponto de fusão real do material.

Obtenção de Geometrias Complexas

A sinterização permite a produção de peças altamente complexas e de forma líquida (net-shape) com desperdício mínimo de material.

A forma intrincada é formada durante o estágio inicial de compactação do pó e é então travada no lugar pelo processo de sinterização, reduzindo ou eliminando a necessidade de usinagem secundária dispendiosa.

Eficiência e Economia de Custos

Como começa com pó, a sinterização é um processo inerentemente eficiente. Desperdiça muito pouco material bruto em comparação com a fabricação subtrativa, onde o material é cortado de um bloco sólido.

Essa eficiência, combinada com sua adequação para produção em alto volume, a torna um método altamente econômico para criar componentes com excelentes tolerâncias e acabamentos superficiais.

Fazendo a Escolha Certa para o Seu Objetivo

Os parâmetros que você escolhe para a sinterização determinam diretamente o resultado. Seu objetivo específico dita a abordagem.

- Se o seu foco principal for resistência e densidade máximas: Você precisará otimizar para temperaturas mais altas e tempos de sinterização mais longos, gerenciando cuidadosamente o processo para garantir a ligação completa e a porosidade mínima.

- Se o seu foco principal for criar materiais porosos (como para filtros ou mancais autolubrificantes): Você usará temperaturas mais baixas ou tempos mais curtos para preservar intencionalmente uma rede de poros interconectados, garantindo ao mesmo tempo que a peça seja estruturalmente sólida.

- Se o seu foco principal for a produção em massa econômica de formas complexas: A sinterização é ideal, pois minimiza a usinagem e o desperdício de material em comparação com a fabricação subtrativa tradicional, fornecendo peças de forma líquida diretamente do pó.

Em última análise, dominar a sinterização é sobre controlar precisamente o calor e o tempo para transformar pós simples em componentes altamente projetados com propriedades específicas e previsíveis.

Tabela de Resumo:

| Estágio | Processo Chave | Mudança Resultante |

|---|---|---|

| Aquecimento | Aplicação de calor elevado abaixo do ponto de fusão | A difusão atômica é ativada nos contatos das partículas |

| Ligação | Átomos migram, formando 'pescoços' entre as partículas | O pó solto se transforma em uma massa sólida |

| Densificação | As partículas se aproximam, os poros encolhem | A porosidade diminui, a resistência e a densidade aumentam |

| Peça Final | A microestrutura é projetada via temperatura e tempo | Um componente com propriedades mecânicas e condutivas específicas é criado |

Pronto para alavancar a sinterização para seus componentes de alto desempenho?

A KINTEK é especializada em fornecer os equipamentos de laboratório avançados e consumíveis necessários para aperfeiçoar seus processos de sinterização. Se você está desenvolvendo geometrias complexas, trabalhando com metais de alto ponto de fusão ou almejando densidade e resistência máximas, nossas soluções ajudam você a alcançar controle preciso sobre as propriedades do material.

Contate nossos especialistas hoje para discutir como podemos apoiar os objetivos específicos de sinterização e desenvolvimento de materiais do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

As pessoas também perguntam

- Qual é o fator de impacto do Powder Metallurgy Progress? Uma Análise e Contexto de 2022

- A que temperatura a metalurgia do carboneto de tungstênio é sinterizada? Domine o Processo de Sinterização em Fase Líquida de 1350°C-1500°C

- Quais são as principais vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Maximizando a Densidade em Cerâmicas B4C-CeB6

- Como um sistema de ambiente de vácuo contribui para a sinterização por prensagem a quente de B4C-CeB6? Desbloqueie a Densidade Máxima de Cerâmica

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo? Alcança 98,9% de Densidade em Cerâmicas Laminadas de Al2O3-TiC