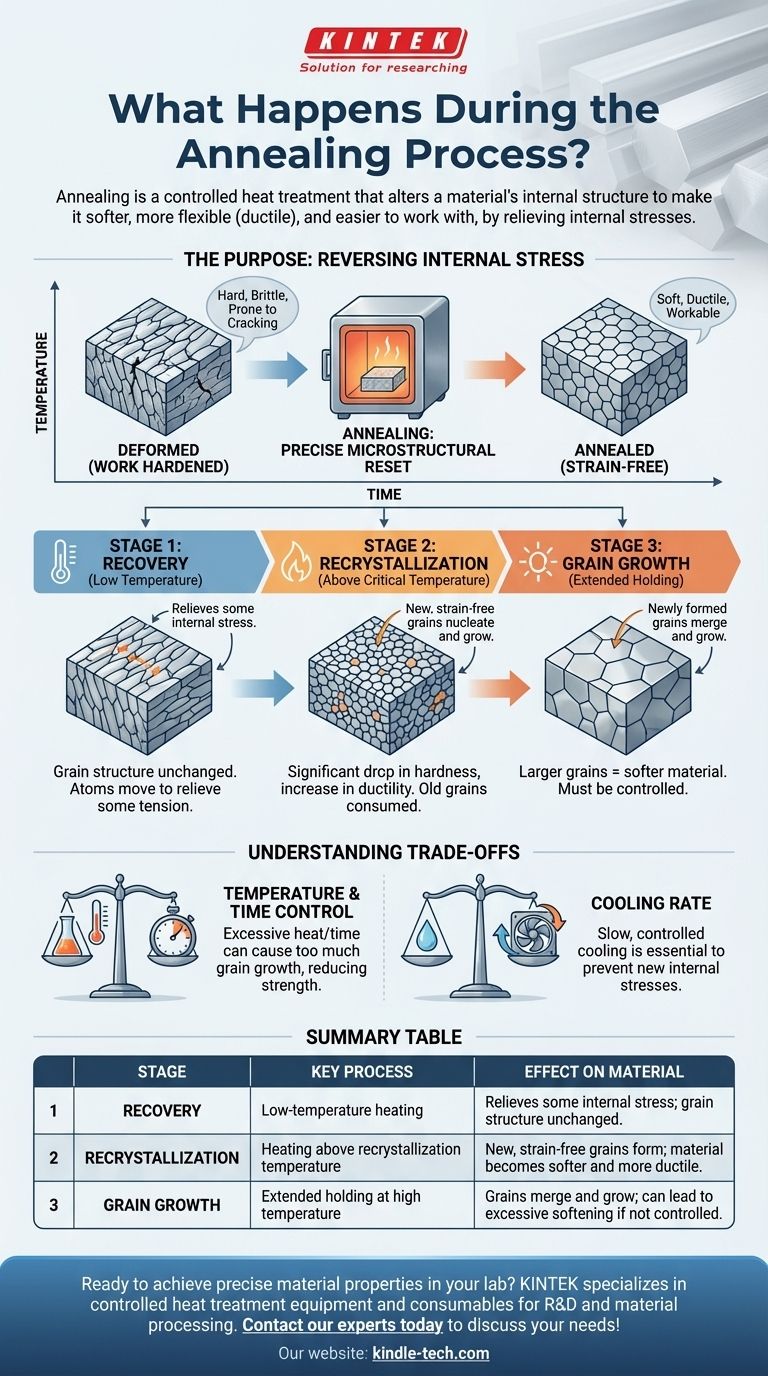

Em resumo, o recozimento é um processo de tratamento térmico que altera sistematicamente a estrutura interna de um material para torná-lo mais macio, mais flexível (dúctil) e mais fácil de trabalhar. Envolve aquecer o material a uma temperatura específica, mantê-lo nesse ponto por um período e, em seguida, resfriá-lo lentamente. Este ciclo controlado alivia as tensões internas que se acumulam durante processos de fabricação como fundição ou dobra.

O recozimento não se trata apenas de aquecer e resfriar; é um reajuste microestrutural preciso. O processo permite que a estrutura cristalina interna deformada e tensionada de um material se reforme em novos grãos livres de deformação, alterando fundamentalmente suas propriedades mecânicas de duras e quebradiças para macias e trabalháveis.

O Propósito: Reverter a Tensão Interna

Quando um metal é dobrado, forjado ou fundido, sua estrutura cristalina interna, conhecida como sua estrutura de grão, fica deformada e sob tensão.

Esta condição, frequentemente chamada de endurecimento por trabalho, torna o material mais duro e mais forte, mas também mais quebradiço e propenso a rachaduras.

O recozimento serve como um "botão de reset" para reverter esse estado. Ele alivia as tensões internas acumuladas, prevenindo falhas potenciais e restaurando a capacidade do material de ser moldado sem fraturar.

Os Três Estágios da Mudança Microestrutural

A transformação durante o recozimento não ocorre de uma só vez. Ela progride através de três estágios distintos à medida que a temperatura do material é aumentada e mantida.

Estágio 1: Recuperação

À medida que o material aquece inicialmente, ele entra no estágio de recuperação. Neste ponto, a temperatura ainda não é alta o suficiente para criar novos cristais.

Em vez disso, os átomos têm energia suficiente para se mover ligeiramente, permitindo que a rede cristalina interna alivie parte de sua tensão armazenada. A estrutura de grão fundamental permanece inalterada, mas o material se livra de parte de sua tensão interna.

Estágio 2: Recristalização

Este é o estágio mais crítico. À medida que a temperatura sobe acima da temperatura de recristalização do material, uma mudança profunda começa.

Novos grãos minúsculos e livres de deformação começam a nucleação e crescer dentro da estrutura antiga e deformada. Esses novos grãos agem como sementes, consumindo e substituindo os grãos alongados e tensionados criados durante a fabricação.

Ao final da recristalização, o material possui uma microestrutura completamente nova e refinada, livre da grande maioria de sua tensão interna anterior. É isso que causa a queda significativa na dureza e o aumento na ductilidade.

Estágio 3: Crescimento de Grão

Se o material for mantido na temperatura de recozimento após a conclusão da recristalização, o estágio de crescimento de grão começa.

Os grãos recém-formados e livres de deformação começarão a se fundir e crescer. Um tamanho de grão maior geralmente resulta em um material mais macio. Este estágio deve ser cuidadosamente controlado, pois o crescimento excessivo de grão pode, às vezes, ser prejudicial a outras propriedades desejadas, como a tenacidade.

Compreendendo as Compensações

O recozimento é um processo poderoso, mas seu sucesso depende do controle preciso da temperatura, tempo e taxa de resfriamento.

O Risco de Controle Impróprio

Manter o material em uma temperatura muito alta ou por muito tempo pode causar crescimento excessivo de grão, o que pode reduzir a resistência ou tenacidade do material abaixo do nível desejado.

A Importância da Taxa de Resfriamento

A fase de resfriamento é tão importante quanto a fase de aquecimento. Se o material for resfriado muito rapidamente, novas tensões internas podem ser introduzidas, negando parcial ou totalmente os benefícios do processo. O resfriamento lento e controlado é essencial para permitir que a nova microestrutura se fixe adequadamente.

Como Aplicar Isso ao Seu Objetivo

O recozimento é usado para alcançar vários resultados de engenharia distintos. Seu objetivo específico determina qual aspecto do processo é mais importante.

- Se seu foco principal é melhorar a trabalhabilidade: A chave é completar o estágio de recristalização para aumentar significativamente a ductilidade e amaciar o material, permitindo operações adicionais de trabalho a frio, trefilação ou conformação.

- Se seu foco principal é prevenir falhas em serviço: O objetivo principal é aliviar as tensões internas de processos como soldagem ou fundição que, de outra forma, poderiam levar a rachaduras prematuras sob carga.

- Se seu foco principal é criar uma estrutura uniforme: O recozimento é usado para homogeneizar o material, garantindo que suas propriedades mecânicas sejam previsíveis e consistentes em toda a peça.

Em última análise, o recozimento é uma ferramenta metalúrgica fundamental que dá aos engenheiros controle sobre as propriedades mais fundamentais de um material.

Tabela de Resumo:

| Estágio | Processo Chave | Efeito no Material |

|---|---|---|

| Recuperação | Aquecimento a baixa temperatura | Alivia alguma tensão interna; estrutura de grão inalterada. |

| Recristalização | Aquecimento acima da temperatura de recristalização | Novos grãos livres de deformação se formam; o material se torna mais macio e mais dúctil. |

| Crescimento de Grão | Manutenção prolongada em alta temperatura | Grãos se fundem e crescem; pode levar a amaciamento excessivo se não for controlado. |

Pronto para alcançar propriedades de material precisas em seu laboratório?

A KINTEK é especializada em equipamentos de laboratório e consumíveis necessários para processos de tratamento térmico controlados, como o recozimento. Se você está trabalhando em P&D, controle de qualidade ou processamento de materiais, nossas soluções ajudam você a garantir resultados consistentes e confiáveis.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar as necessidades específicas de recozimento e teste de materiais do seu laboratório!

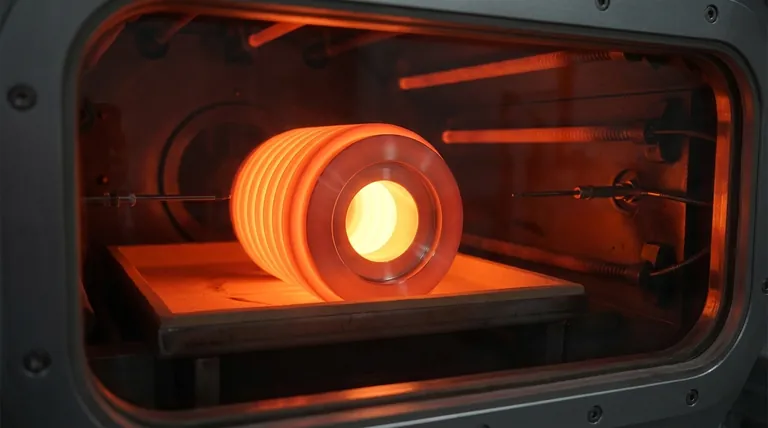

Guia Visual

Produtos relacionados

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Fornalha de Tubo Laboratorial Multizona

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Qual o papel de um forno de atmosfera de alta temperatura em ligas de alta entropia Al0.5CoCrFeNi? Otimizar Fase & Microestrutura

- O que é o processo de recozimento em hidrogênio? Obtenha Peças Metálicas Limpas, Fortes e Livres de Tensão

- Qual o papel dos fornos de carbonização e ativação em eletrodos de xerogel de carbono ativo? Otimizar o Desempenho do Supercapacitor

- Por que uma atmosfera inerte é importante? Previne Oxidação, Incêndio e Contaminação

- Qual é a função principal de uma atmosfera controlada de nitrogênio em Si3N4 + SiC? Garantir Estabilidade Superior da Cerâmica

- Qual é o papel de um forno de atmosfera de alta temperatura no crescimento de filmes de óxido alfa-Al2O3 e alfa-Fe2O3?

- Por que um forno de atmosfera de alta temperatura é usado para pré-oxidação? Teste de Desempenho de Coque de Liga Aprimorado

- Como os fornos de tubo ou caixa com atmosfera suportam a sinterização de LiFePO4? Otimizar o desempenho do cátodo da bateria