Em essência, a sinterização é um processo térmico que transforma um pó compactado em um objeto sólido e denso, aquecendo-o a uma temperatura abaixo do seu ponto de fusão. Durante este processo, as partículas individuais do material se fundem através da difusão atômica, aumentando drasticamente a resistência e a densidade da peça, ao mesmo tempo que reduzem sua porosidade interna.

A sinterização não se trata de derreter; trata-se de usar o calor para incentivar os átomos a migrarem através das fronteiras das partículas. Este movimento atômico é o mecanismo fundamental que elimina os espaços entre as partículas, unindo-as em uma massa sólida, coerente e forte.

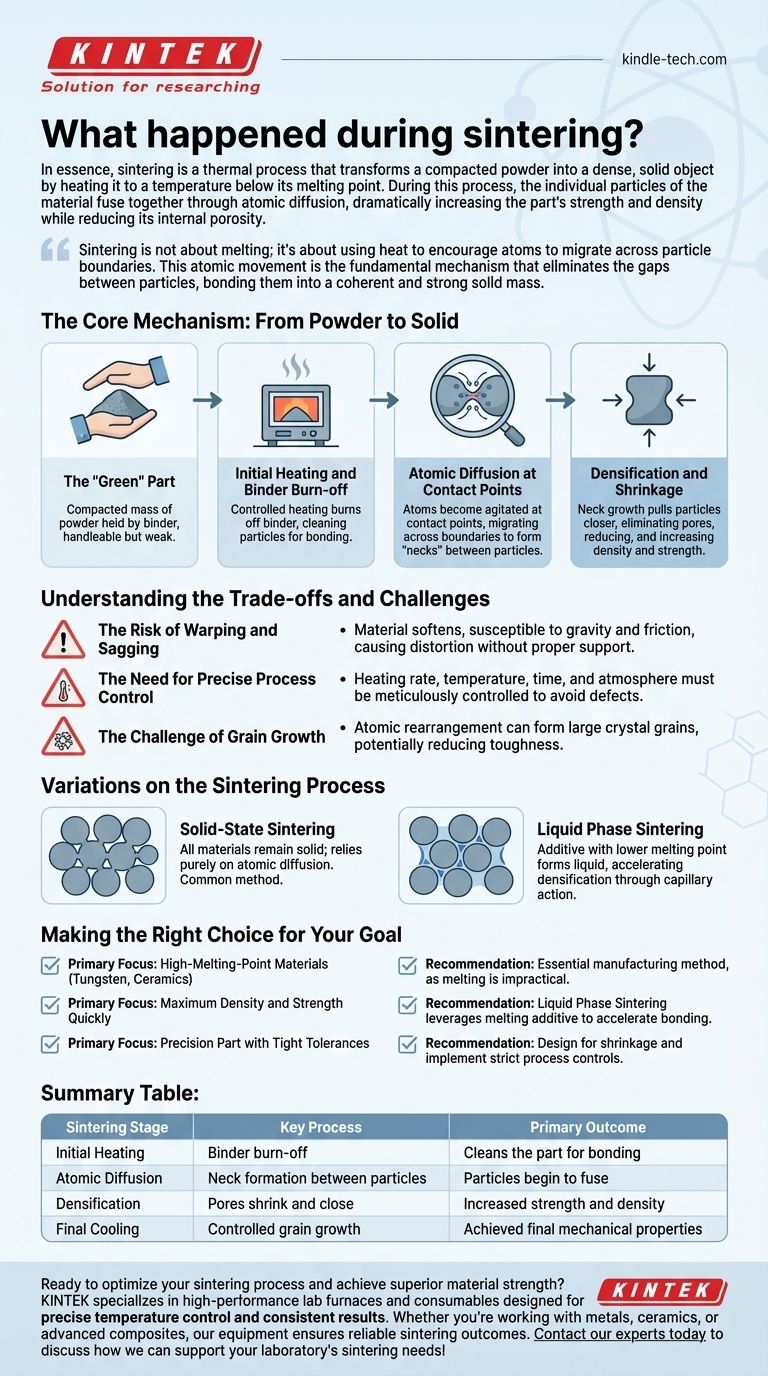

O Mecanismo Central: De Pó a Sólido

A jornada de um pó solto a um componente sólido envolve várias mudanças físicas distintas. Compreender estas etapas é fundamental para controlar as propriedades finais da peça sinterizada.

A Peça "Verde"

O processo começa com uma peça "verde", que é uma massa compactada de pó. Esta forma inicial é criada pressionando o pó em um molde e é frequentemente mantida unida por um aglutinante orgânico temporário, dando-lhe força suficiente para ser manuseada.

Aquecimento Inicial e Queima do Aglutinante

À medida que a peça verde é aquecida em um forno com atmosfera controlada, o primeiro evento é a queima do aglutinante residual em temperaturas relativamente baixas. Esta etapa "limpa" a peça, garantindo que nada interfira na subsequente ligação das partículas do material.

Difusão Atômica nos Pontos de Contato

Este é o coração do processo de sinterização. À medida que a temperatura sobe significativamente (mas permanece abaixo do ponto de fusão do material), os átomos nos pontos de contato entre as partículas ficam altamente agitados. Eles ganham energia suficiente para se difundir, ou mover, através das fronteiras de uma partícula para outra.

Esta migração atômica constrói efetivamente "pescoços" ou pontes entre partículas adjacentes. Impulsionados pela redução da energia de superfície, esses pescoços crescem, aproximando os centros das partículas.

Densificação e Encolhimento

O efeito coletivo de milhões de partículas se aproximando é uma redução no volume geral da peça. Os espaços vazios, ou poros, entre as partículas encolhem e são gradualmente eliminados.

Isso resulta em um aumento significativo na densidade do material e um encolhimento previsível e mensurável do componente. As dimensões finais e as propriedades mecânicas aprimoradas, como resistência e dureza, são resultados diretos dessa densificação.

Compreendendo as Compensações e Desafios

Embora poderosa, a sinterização é um processo delicado que requer controle preciso para evitar defeitos e alcançar o resultado desejado.

O Risco de Empenamento e Deformação

Nas temperaturas de sinterização, o material amolece muito antes de derreter. Durante esta fase, a peça fica vulnerável à gravidade e ao atrito, o que pode fazer com que ela empenhe, deforme ou distorça. O suporte adequado dentro do forno é fundamental para manter a precisão dimensional.

A Necessidade de Controle Preciso do Processo

As propriedades finais de uma peça sinterizada são uma função direta das variáveis do processo. Fatores como a taxa de aquecimento, temperatura de pico, tempo na temperatura, atmosfera do forno e taxa de resfriamento devem ser controlados meticulosamente. Mesmo pequenos desvios podem levar a densidade insuficiente, crescimento indesejado de grãos ou tensões internas.

O Desafio do Crescimento de Grãos

Enquanto os átomos estão se difundindo para fechar os poros, eles também estão se reorganizando para formar grãos cristalinos maiores. O crescimento excessivo de grãos pode, às vezes, ser prejudicial às propriedades mecânicas de um material, como sua tenacidade. Controlar isso é um aspecto chave da otimização do processo.

Variações no Processo de Sinterização

Para acelerar o processo ou trabalhar com materiais mistos, os engenheiros podem empregar diferentes tipos de sinterização.

Sinterização em Estado Sólido

Este é o processo fundamental descrito acima, onde todos os materiais envolvidos permanecem em forma sólida. É o método mais comum e depende puramente da difusão atômica na fase sólida.

Sinterização em Fase Líquida

Nesta variação, uma pequena quantidade de um material secundário com um ponto de fusão mais baixo é misturada com o pó primário. Quando o forno atinge o ponto de fusão deste aditivo, forma-se uma fase líquida.

Este líquido flui para os poros entre as partículas sólidas, acelerando a densificação através da ação capilar e fornecendo um caminho de difusão mais rápido. Isso é frequentemente usado para atingir densidades muito altas mais rapidamente do que a sinterização em estado sólido sozinha.

Fazendo a Escolha Certa para o Seu Objetivo

Aplicar este conhecimento depende inteiramente do seu objetivo para o componente final.

- Se o seu foco principal é criar peças a partir de materiais de altíssimo ponto de fusão (ex: tungstênio, cerâmicas): A sinterização é o método de fabricação essencial, pois a fusão e a fundição são frequentemente inviáveis técnica ou economicamente.

- Se o seu foco principal é atingir densidade e resistência máximas rapidamente: Considere a sinterização em fase líquida, que aproveita um aditivo de fusão para acelerar a ligação e o processo de densificação.

- Se o seu foco principal é produzir uma peça de precisão com tolerâncias apertadas: Você deve projetar para um encolhimento previsível e implementar controles de processo rigorosos para evitar empenamento e garantir dimensões finais consistentes.

Em última análise, a sinterização é uma ferramenta de fabricação poderosa e versátil que engenheiros de materiais em nível atômico para construir peças fortes a partir de pó.

Tabela de Resumo:

| Etapa da Sinterização | Processo Chave | Resultado Principal |

|---|---|---|

| Aquecimento Inicial | Queima do aglutinante | Limpa a peça para a ligação |

| Difusão Atômica | Formação de pescoços entre partículas | As partículas começam a se fundir |

| Densificação | Os poros encolhem e fecham | Aumento da resistência e densidade |

| Resfriamento Final | Crescimento controlado de grãos | Propriedades mecânicas finais alcançadas |

Pronto para otimizar seu processo de sinterização e alcançar resistência superior do material? A KINTEK é especializada em fornos de laboratório de alto desempenho e consumíveis projetados para controle preciso de temperatura e resultados consistentes. Se você trabalha com metais, cerâmicas ou compósitos avançados, nossos equipamentos garantem resultados de sinterização confiáveis. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar as necessidades de sinterização do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Sinterização de Porcelana Dental a Vácuo

As pessoas também perguntam

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Por que é necessário um alto vácuo para a sinterização de Ti-43Al-4Nb-1Mo-0.1B? Garanta Pureza e Tenacidade à Fratura

- O que é sinterização a vácuo? Alcance Pureza e Desempenho Inigualáveis para Materiais Avançados

- A sinterização usa difusão? O Mecanismo Atômico para Construir Materiais Mais Fortes

- Quais são os fatores que influenciam a retração durante a sinterização? Controle as Alterações Dimensionais para Peças de Precisão