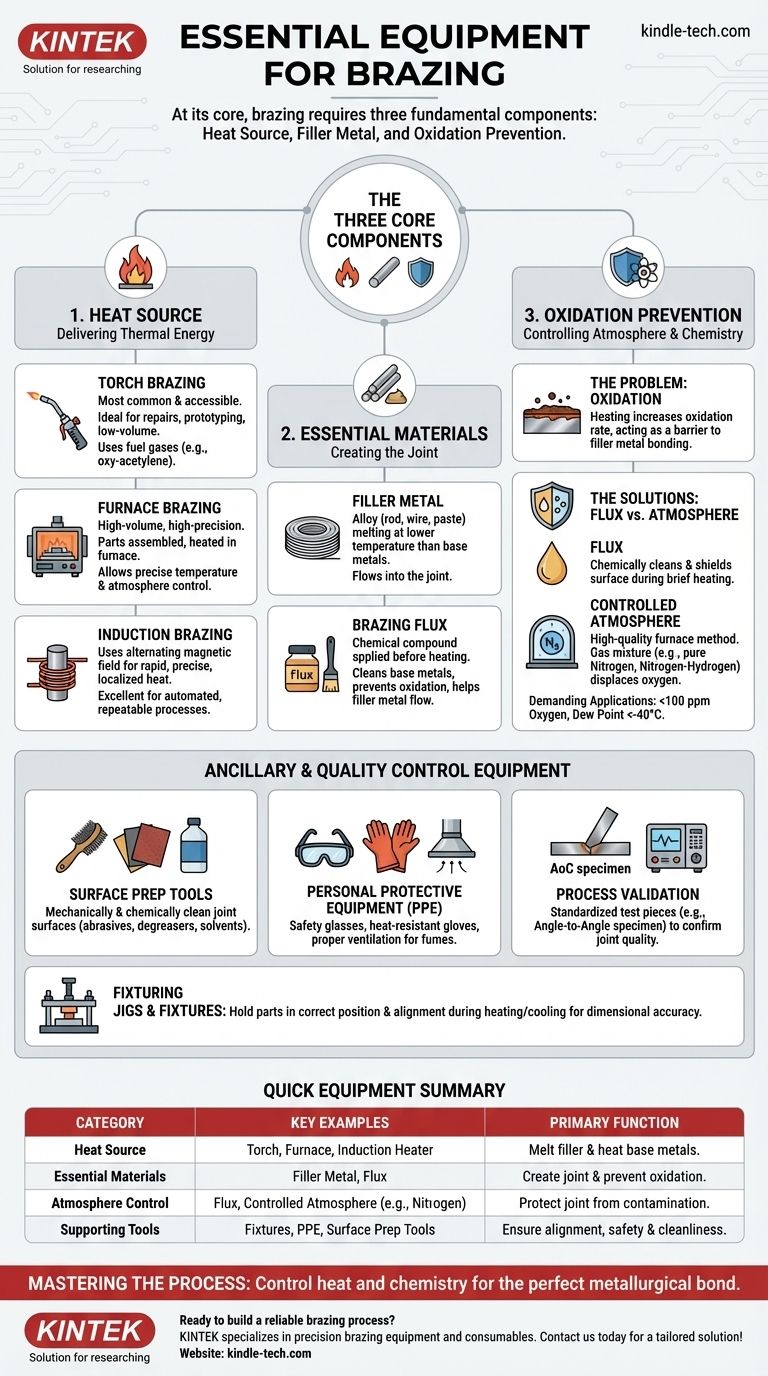

Em sua essência, a brasagem requer três componentes fundamentais: uma fonte de calor, um metal de adição e um método para prevenir a oxidação, que é tipicamente um fluxo ou uma atmosfera controlada. O equipamento específico de que você precisa é ditado inteiramente pelos materiais que você está unindo, pela escala de sua produção e pelos padrões de qualidade que você deve atender.

O desafio central em qualquer operação de brasagem é aplicar calor limpo e controlado aos metais de base. Sua escolha de equipamento — desde um simples maçarico manual até um sofisticado forno de atmosfera controlada — é fundamentalmente uma decisão sobre como gerenciar melhor esse calor e proteger a junta contra contaminação.

Os Componentes Centrais de uma Configuração de Brasagem

Toda operação de brasagem, independentemente de sua complexidade, é construída em torno de algumas peças essenciais de equipamento e materiais. Entender seus papéis individuais é o primeiro passo para construir um processo confiável.

A Fonte de Calor: Fornecendo Energia Térmica

A ferramenta principal na brasagem é o que fornece o calor para derreter o metal de adição. As opções variam amplamente em complexidade e custo.

A Brasagem com Maçarico é o método mais comum e acessível. Utiliza uma chama de um maçarico manual, tornando-o ideal para reparos, prototipagem e produção de baixo volume. Combinações comuns de gás combustível incluem ar-propano, ar-acetileno e oxicetileno.

A Brasagem em Forno é usada para trabalhos de alta precisão e alto volume. As peças são montadas com o metal de adição pré-posicionado e depois aquecidas em um forno. Este método permite um controle preciso da temperatura e geralmente ocorre em uma atmosfera controlada para prevenir a oxidação.

A Brasagem por Indução usa um campo magnético alternado para induzir uma corrente elétrica nas peças, gerando calor de forma rápida e precisa. Isso é excelente para processos automatizados e repetíveis onde o aquecimento precisa ser localizado.

Materiais Essenciais: Metal de Adição e Fluxo

Estes materiais consumíveis são o que criam a junta soldada propriamente dita.

Um metal de adição para brasagem é a liga (muitas vezes na forma de vareta, fio ou pasta) que derrete e flui para dentro da junta. Seu ponto de fusão deve ser inferior ao dos metais de base que estão sendo unidos.

Um fluxo para brasagem é um composto químico aplicado à área da junta antes do aquecimento. Ele limpa os metais de base, protege-os da oxidação durante o aquecimento e ajuda o metal de adição fundido a fluir para dentro da junta.

Fixação: Garantindo o Alinhamento Correto

Gabaritos e dispositivos de fixação (jigs and fixtures) são dispositivos mecânicos usados para manter as peças componentes na posição e alinhamento corretos durante o ciclo de aquecimento e resfriamento. A fixação adequada é crítica para manter a precisão dimensional.

O Papel Crítico do Controle de Atmosfera

O desafio mais significativo nas temperaturas de brasagem é a oxidação, onde o metal quente reage com o oxigênio do ar. Isso forma uma camada que impede o metal de adição de molhar e se ligar adequadamente aos materiais de base.

O Problema da Oxidação

À medida que os metais são aquecidos, sua taxa de oxidação aumenta drasticamente. Esta camada de óxido atua como uma barreira e, se não for removida e impedida de se reformar, resultará em uma junta fraca ou falhada.

Resolvendo a Oxidação: Fluxo vs. Atmosfera

Você tem duas ferramentas principais para combater a oxidação: química (fluxo) ou ambiental (atmosfera controlada).

O uso de fluxo é comum na brasagem com maçarico. Ele limpa quimicamente a superfície e a protege durante o breve ciclo de aquecimento.

Uma atmosfera controlada é o método de escolha para brasagem em forno de alta qualidade, especialmente com materiais reativos como o alumínio. O forno é preenchido com uma mistura de gás específica que desloca o oxigênio.

Para aplicações exigentes, como a fabricação de trocadores de calor de alumínio, a atmosfera deve ser excepcionalmente pura. O ambiente deve ser um gás inerte ou redutor, como nitrogênio puro ou uma mistura de nitrogênio-hidrogênio, com um teor de oxigênio abaixo de 100 partes por milhão (ppm) e umidade extremamente baixa, muitas vezes com um ponto de orvalho abaixo de -40°C.

Equipamento Auxiliar e de Controle de Qualidade

Além dos componentes centrais, uma configuração profissional inclui ferramentas para preparação, segurança e validação.

Ferramentas de Preparação de Superfície

Antes da brasagem, as superfícies da junta devem estar mecanicamente e quimicamente limpas. Isso pode exigir abrasivos como escovas de arame ou lixa, bem como desengraxantes químicos e solventes.

Equipamento de Proteção Individual (EPI)

A segurança é inegociável. EPI essencial inclui luvas resistentes ao calor, óculos de segurança com a tonalidade apropriada para brasagem e ventilação adequada para remover fumos, especialmente ao usar fluxo.

Amostras de Validação de Processo

Em ambientes industriais, os processos devem ser validados. Peças de teste padronizadas, como uma amostra de ângulo-a-ângulo (AoC), são frequentemente brasadas ao lado das peças de produção para confirmar a qualidade e a resistência das juntas sem destruir o produto real.

Fazendo a Escolha Certa para o Seu Objetivo

Sua seleção de equipamento deve ser impulsionada pelas demandas específicas do seu projeto.

- Se o seu foco principal for reparos, prototipagem ou projetos únicos: Um maçarico simples, metal de adição e fluxo fornecem a solução mais econômica e flexível.

- Se o seu foco principal for produção repetível e de alto volume de peças simples: Uma configuração de aquecimento por indução oferece velocidade e consistência inigualáveis.

- Se o seu foco principal for montagens complexas ou união de metais reativos como alumínio em escala: Um forno de atmosfera controlada é a única maneira de alcançar a limpeza e a integridade da junta necessárias.

Em última análise, dominar a brasagem é controlar o calor e a química para criar uma ligação metalúrgica perfeita.

Tabela de Resumo:

| Categoria de Equipamento | Exemplos Chave | Função Principal |

|---|---|---|

| Fonte de Calor | Maçarico, Forno, Aquecedor por Indução | Derreter o metal de adição e aquecer os metais de base. |

| Materiais Essenciais | Metal de Adição, Fluxo | Criar a junta e prevenir a oxidação. |

| Controle de Atmosfera | Fluxo, Atmosfera Controlada (ex: Nitrogênio) | Proteger a junta contra contaminação durante o aquecimento. |

| Ferramentas de Suporte | Dispositivos de Fixação, EPI, Ferramentas de Preparação de Superfície | Garantir alinhamento, segurança e limpeza da junta. |

Pronto para construir um processo de brasagem confiável? O equipamento certo é fundamental para alcançar juntas fortes, limpas e repetíveis. Na KINTEK, nos especializamos em fornecer o equipamento de laboratório e os consumíveis de que você precisa para brasagem de precisão, desde fornos para trabalho em atmosfera controlada até materiais essenciais. Deixe que nossos especialistas ajudem você a selecionar a configuração perfeita para seus materiais e escala de produção.

Entre em contato com a KINTEL hoje para discutir sua aplicação de brasagem e obter uma solução personalizada!

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

As pessoas também perguntam

- O que é sinterização a vácuo? Alcance Pureza e Desempenho Inigualáveis para Materiais Avançados

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Por que a sinterização é mais fácil na presença de uma fase líquida? Desbloqueie a Densificação Mais Rápida e em Baixa Temperatura

- Quais são os fatores que influenciam a retração durante a sinterização? Controle as Alterações Dimensionais para Peças de Precisão

- Qual é o processo de sinterização da metalurgia do pó? Transformar o Pó em Peças Metálicas Duráveis