Em essência, um revestidor por pulverização catódica é um dispositivo que deposita uma camada ultrafina e uniforme de um material na superfície de outro. Este processo, conhecido como pulverização catódica (sputtering), ocorre em alto vácuo e é usado para criar revestimentos altamente precisos para aplicações que vão desde a fabricação de semicondutores até a preparação de amostras para microscopia eletrônica.

O revestimento por pulverização catódica é melhor entendido como uma colisão altamente controlada em nível atômico. Ele usa íons de gás energizados como projéteis microscópicos para arrancar átomos de um material fonte (o "alvo") e depositá-los como um filme fino e uniforme sobre uma amostra (o "substrato").

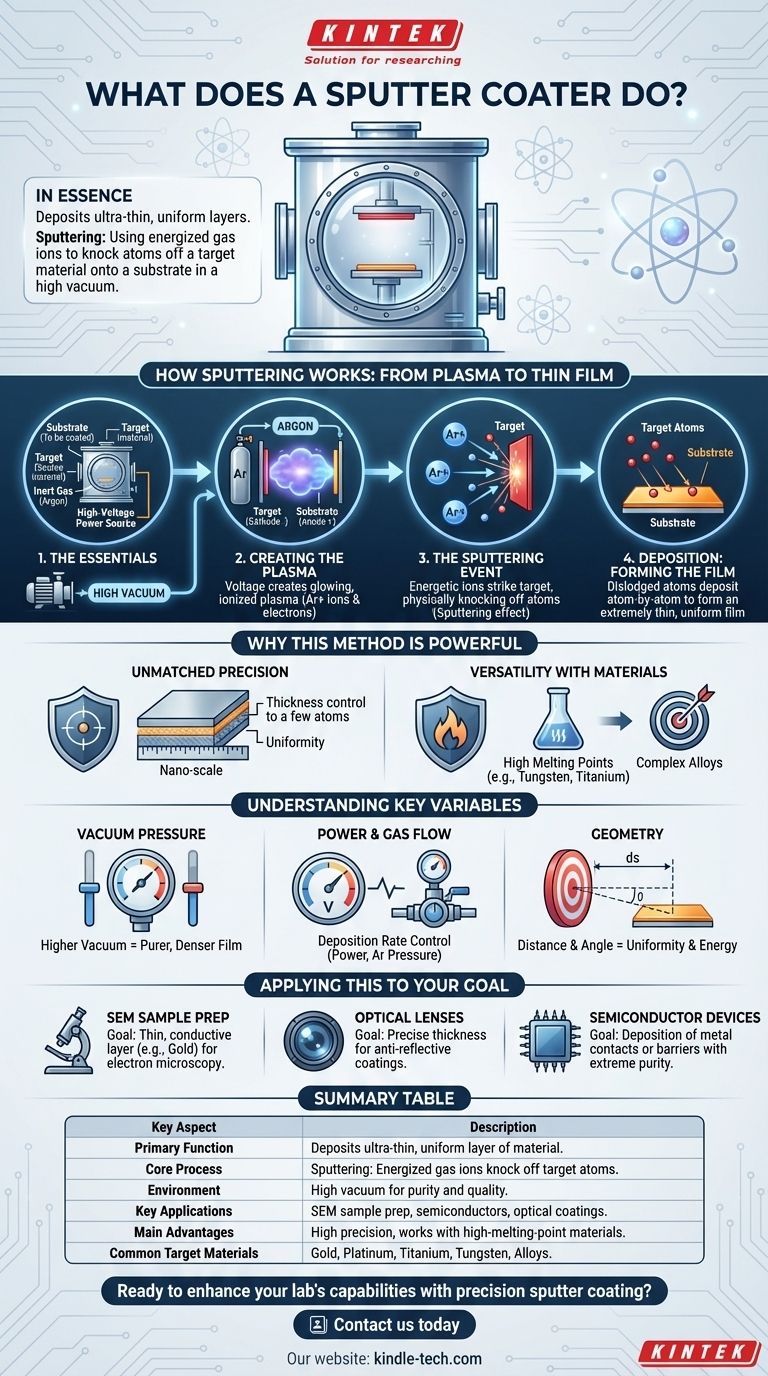

Como Funciona a Pulverização Catódica: Do Plasma ao Filme Fino

Todo o processo ocorre dentro de uma câmara de vácuo selada, o que é fundamental para garantir a pureza e a qualidade do revestimento final. O mecanismo pode ser dividido em algumas etapas principais.

Os Ingredientes Essenciais

Primeiro, são necessários quatro componentes: um substrato (o objeto a ser revestido), um alvo (o material com o qual você deseja revestir), um gás inerte (tipicamente Argônio) e uma fonte de alimentação de alta tensão.

O vácuo é crucial porque remove o ar e outros contaminantes que poderiam interferir no processo ou ficar presos no filme fino.

Criação do Plasma

Assim que um alto vácuo é alcançado, uma pequena quantidade de gás inerte, como Argônio, é introduzida na câmara. Uma alta tensão é então aplicada entre o alvo (cátodo) e o suporte do substrato (ânodo).

Este campo elétrico intenso energiza o gás Argônio, removendo elétrons dos átomos e criando um gás ionizado e brilhante conhecido como plasma. Este plasma consiste em íons de Argônio carregados positivamente e elétrons livres.

O Evento de Pulverização Catódica

Os íons de Argônio carregados positivamente são acelerados vigorosamente em direção ao material do alvo carregado negativamente. Pense nesses íons como uma forma subatômica de jateamento abrasivo.

No impacto, os íons energéticos desalojam fisicamente os átomos da superfície do alvo. Esta ejeção de átomos do alvo é o efeito de "pulverização catódica".

Deposição: Formação do Filme

Os átomos deslocados do alvo viajam pela câmara de vácuo e caem na superfície do substrato.

Como isso acontece átomo por átomo, os átomos se acumulam em um filme extremamente fino, uniforme e consistente, revestindo o substrato uniformemente.

Por Que Este Método é Tão Poderoso

A pulverização catódica não é a única maneira de criar um filme fino, mas suas características únicas a tornam indispensável para aplicações de alto desempenho.

Precisão Inigualável

O processo permite um grau excepcionalmente alto de controle sobre a espessura e a uniformidade do revestimento, tornando possível criar filmes com apenas alguns átomos de espessura.

Versatilidade com Materiais

A pulverização catódica é especialmente eficaz para depositar materiais com altos pontos de fusão, como tungstênio ou titânio, que são difíceis ou impossíveis de depositar usando métodos de evaporação térmica. Também funciona excepcionalmente bem para criar filmes a partir de ligas complexas, preservando a composição original da liga no revestimento final.

Compreendendo as Variáveis Chave

A qualidade e as características do filme pulverizado não são acidentais; são o resultado do controle cuidadoso de vários parâmetros chave do processo. Mudar essas variáveis impacta diretamente o resultado.

O Papel da Pressão de Vácuo

O nível de vácuo é fundamental. Um vácuo mais alto significa que há menos moléculas de gás errantes para colidir com os átomos pulverizados enquanto eles viajam do alvo para o substrato, resultando em um filme mais puro e denso.

O Impacto da Potência e do Gás

A tensão e a corrente aplicadas ao alvo (a potência) e a pressão do gás de pulverização (Argônio) influenciam diretamente a taxa de deposição. Maior potência geralmente significa que mais íons são criados e eles atingem o alvo com mais força, aumentando a velocidade com que o filme é depositado.

A Geometria do Sistema

O arranjo físico, como a distância do alvo ao substrato, também desempenha um papel significativo. Essa distância afeta a uniformidade do revestimento e a energia com que os átomos pulverizados chegam ao substrato.

Aplicando Isso ao Seu Objetivo

As configurações específicas que você usa em um revestidor por pulverização catódica dependem inteiramente do que você precisa alcançar.

- Se seu foco principal é preparar uma amostra não condutora para um MEV (Microscópio Eletrônico de Varredura): Seu objetivo é uma camada condutora muito fina e uniforme (como ouro ou platina) para evitar o carregamento, então você priorizará baixa potência e tempo de processo para obter um revestimento de alguns nanômetros.

- Se seu foco principal é a fabricação de lentes ópticas: Você precisará de controle preciso sobre a espessura do filme para criar revestimentos antirreflexo, exigindo calibração cuidadosa da potência, pressão e tempo de deposição.

- Se seu foco principal é a produção de dispositivos semicondutores: Você usará a pulverização catódica para depositar várias camadas metálicas que atuam como contatos elétricos ou barreiras, exigindo pureza extrema, alto vácuo e controle de processo repetível.

Em última análise, o revestimento por pulverização catódica fornece um método poderoso para engenharia de superfícies no nível atômico.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Função Principal | Deposita uma camada ultrafina e uniforme de material sobre um substrato |

| Processo Central | Pulverização Catódica: Uso de íons de gás energizados para arrancar átomos de um material alvo |

| Ambiente | Câmara de alto vácuo para garantir pureza e qualidade |

| Aplicações Principais | Preparação de amostras de MEV, fabricação de semicondutores, revestimentos ópticos |

| Principais Vantagens | Alta precisão, revestimentos uniformes, funciona com materiais de alto ponto de fusão |

| Materiais Alvo Comuns | Ouro, platina, titânio, tungstênio, várias ligas |

Pronto para aprimorar as capacidades do seu laboratório com revestimento por pulverização catódica de precisão?

A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, incluindo revestidores por pulverização catódica projetados para aplicações como preparação de amostras de MEV, pesquisa de semicondutores e desenvolvimento de revestimentos ópticos. Nossas soluções entregam os revestimentos ultrafinos e uniformes que seu trabalho exige, com a confiabilidade e precisão que os laboratórios esperam.

Entre em contato conosco hoje para discutir como nossos equipamentos de revestimento por pulverização catódica podem atender às necessidades específicas do seu laboratório e ajudá-lo a alcançar resultados superiores.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Liofilizador de Laboratório de Alto Desempenho para Pesquisa e Desenvolvimento

As pessoas também perguntam

- Qual é a velocidade do PECVD? Obtenha Deposição de Alta Velocidade e Baixa Temperatura para o Seu Laboratório

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Quais são as desvantagens da PECVD? Compreendendo as Compensações da Deposição em Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados