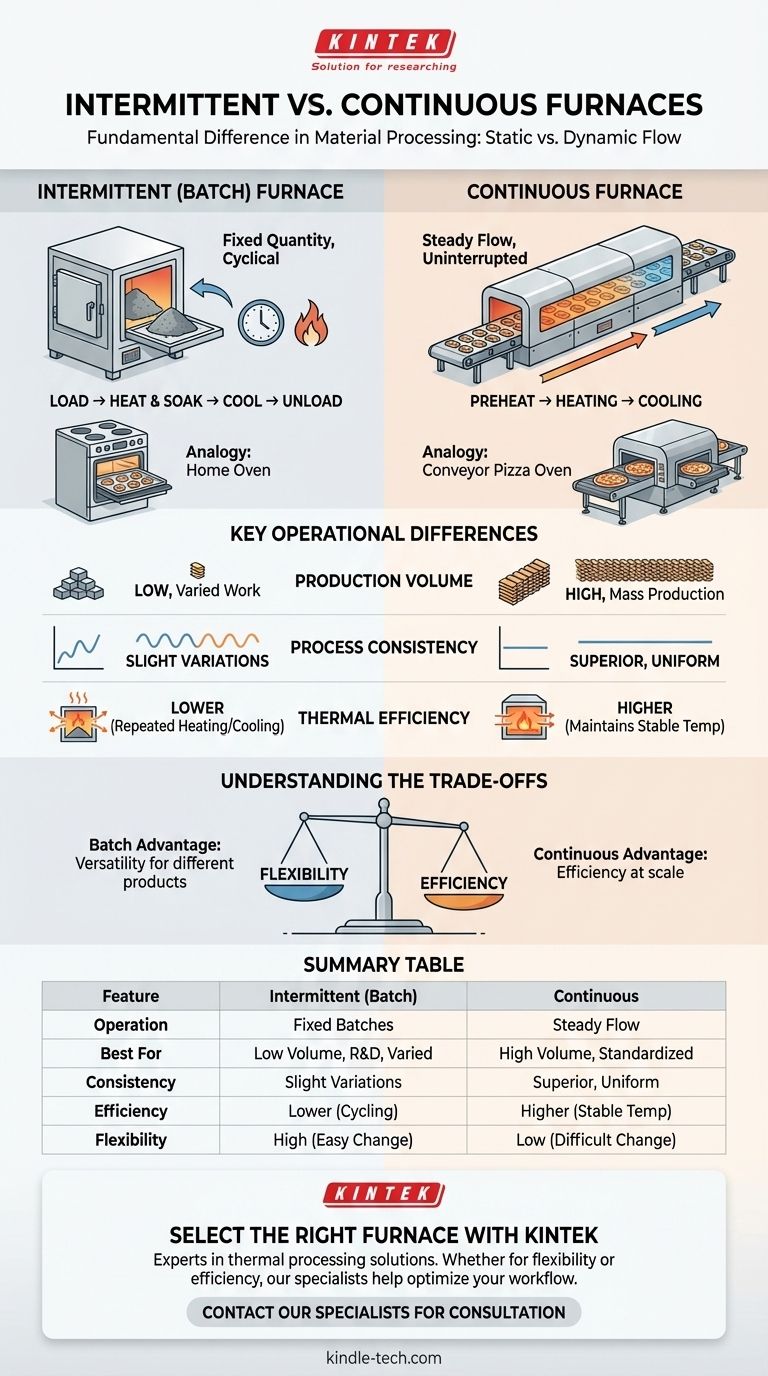

No aquecimento industrial, a diferença fundamental entre um forno intermitente e um contínuo reside na forma como o material é processado. Um forno intermitente, também conhecido como forno de batelada ou periódico, processa uma quantidade fixa de material num único ciclo completo. Em contraste, um forno contínuo processa um fluxo constante e ininterrupto de material que se move através da unidade a uma velocidade constante.

A escolha entre os designs intermitente e contínuo é uma decisão estratégica fundamental baseada no volume de produção versus a flexibilidade do processo. Os fornos intermitentes oferecem versatilidade para tarefas variadas, enquanto os fornos contínuos proporcionam eficiência e consistência para a produção em massa.

O Princípio Definidor: Processamento Estático vs. Dinâmico

A distinção mais crítica é se o material a ser aquecido permanece estacionário ou está em movimento constante durante o ciclo térmico. Este único fator influencia todos os outros aspetos do design e aplicação do forno.

Como Funcionam os Fornos Intermitentes (de Batelada)

Um forno intermitente opera de forma distinta e cíclica. Uma quantidade específica, ou batelada, de material é carregada no forno de uma só vez.

Toda a câmara é então aquecida até à temperatura necessária, mantida por um período definido (cozimento/imersão) e, finalmente, arrefecida antes que o material processado seja removido. O ciclo repete-se então com uma nova batelada.

Este processo é análogo a um forno doméstico convencional: coloca-se uma travessa de itens lá dentro, assa-se por um tempo definido e retira-se antes de começar de novo.

Como Funcionam os Fornos Contínuos

Um forno contínuo é projetado para um fluxo de produção ininterrupto. O material entra por uma extremidade, viaja através de várias zonas com temperatura controlada num sistema de transporte e sai pela outra extremidade totalmente processado.

O forno mantém um gradiente térmico estável ao longo do seu comprimento, garantindo que cada parte do material receba exatamente o mesmo tratamento térmico à medida que passa.

Pense nisso como um forno de pizza de esteira numa grande pizzaria comercial, onde as pizzas estão constantemente a ser carregadas de um lado e saem perfeitamente cozidas do outro.

Principais Diferenças Operacionais

A escolha entre estes dois tipos de fornos tem implicações significativas para a escala de produção, consistência e consumo de energia.

Volume e Escala de Produção

Os fornos intermitentes são mais adequados para volumes de produção mais baixos, trabalhos de protótipo ou processos onde o tipo ou tamanho do produto muda frequentemente.

Os fornos contínuos são construídos para produção em massa de alto volume e padronizada. A sua eficiência só é realizada quando operam por longos períodos ininterruptos.

Consistência do Processo

Os fornos contínuos oferecem consistência de processo superior. Como cada unidade de material segue o caminho exato através das mesmas zonas térmicas, a qualidade final do produto é extremamente uniforme.

Num forno de batelada, ligeiras variações no carregamento, posicionamento dos sensores ou condições atmosféricas podem levar a pequenas inconsistências entre diferentes bateladas.

Eficiência Térmica

Para operações de grande escala, os fornos contínuos são muito mais eficientes em termos energéticos. Uma vez atingida a temperatura de operação, eles a mantêm, sendo a principal entrada de energia utilizada para aquecer o novo material que entra no sistema.

Os fornos intermitentes são inerentemente menos eficientes porque uma quantidade significativa de energia é perdida cada vez que o forno é arrefecido para descarregar e depois reaquecido para a próxima batelada. A própria estrutura do forno (as paredes refratárias) deve ser aquecida repetidamente, consumindo energia considerável.

Compreender as Compensações (Trade-offs)

Nenhum design é universalmente superior; eles são concebidos para diferentes prioridades operacionais.

A Flexibilidade dos Fornos de Batelada

A principal vantagem de um forno de batelada é a sua versatilidade. Pode acomodar facilmente diferentes tamanhos, formas de produtos e ciclos de aquecimento complexos. Isto torna-o a escolha ideal para oficinas de trabalho ou investigação e desenvolvimento.

O principal inconveniente é o menor rendimento e a ineficiência energética inerente causada pelo seu ciclo térmico de arranque-paragem.

A Eficiência dos Fornos Contínuos

A força de um forno contínuo reside na sua eficiência em escala. Para um processo único e repetível, proporciona um rendimento inigualável e custos de energia por unidade mais baixos.

A sua principal desvantagem é uma falta quase total de flexibilidade. Mudar o produto ou o perfil térmico é uma tarefa complexa e demorada, e o investimento de capital inicial é significativamente mais elevado.

Seleção do Forno Certo para o Seu Processo

A escolha correta depende inteiramente dos seus objetivos e restrições específicas de fabricação.

- Se o seu foco principal for flexibilidade e produção variada: Um forno intermitente (de batelada) é a escolha superior, permitindo-lhe adaptar-se a diferentes trabalhos e especificações de produtos.

- Se o seu foco principal for fabricação padronizada de alto volume: Um forno contínuo proporciona eficiência e consistência de processo inigualáveis, reduzindo significativamente os custos por unidade em escala.

- Se o seu foco principal for a máxima conservação de energia num ambiente de alto rendimento: Um forno contínuo é inerentemente mais eficiente, pois evita os ciclos repetidos de aquecimento e arrefecimento de um processo de batelada.

Em última análise, uma compreensão clara do seu fluxo de produção, volume e requisitos de consistência é a chave para escolher a tecnologia de forno correta.

Tabela de Resumo:

| Característica | Forno Intermitente (Batelada) | Forno Contínuo |

|---|---|---|

| Operação | Processa material em bateladas fixas | Processa material num fluxo constante |

| Ideal Para | Baixo volume, produtos variados, I&D | Produção padronizada de alto volume |

| Consistência | Variações ligeiras entre bateladas | Qualidade de produto superior e uniforme |

| Eficiência Energética | Inferior (aquecimento/arrefecimento repetido) | Superior (mantém temperatura estável) |

| Flexibilidade | Alta (fácil de mudar ciclos/produtos) | Baixa (difícil de mudar o processo) |

Ainda não tem certeza de qual tipo de forno é adequado para o seu laboratório ou linha de produção?

A KINTEK é especializada em fornecer o equipamento de laboratório e consumíveis ideais para as suas necessidades específicas de processamento térmico. Quer necessite da flexibilidade de um forno de batelada para I&D ou da eficiência de alto rendimento de um sistema contínuo, os nossos especialistas podem ajudá-lo a selecionar a solução certa para melhorar a consistência do seu processo e reduzir os custos de energia.

Contacte os nossos especialistas hoje mesmo para uma consulta personalizada e deixe-nos ajudá-lo a otimizar o seu fluxo de trabalho de aquecimento industrial!

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual é a faixa de aquecimento de um forno mufla? De 800°C a 1800°C para as Suas Necessidades de Laboratório

- Qual é a diferença entre forno mufla e forno tubular? Um guia para escolher o forno de laboratório certo

- Qual é a característica principal de um forno mufla? Desbloqueie Aquecimento Puro e Livre de Contaminação

- Qual é o propósito do forno mufla? Alcançar Processamento de Alta Temperatura Livre de Contaminantes

- A que temperatura o aço liquefaça? Compreendendo a Faixa de Fusão para Suas Aplicações