Em nanotecnologia, a Deposição Física de Vapor (PVD) é uma técnica fundamental usada para construir materiais e dispositivos a partir do nível atômico. Ela possibilita a criação de filmes ultrafinos, revestimentos e novas composições de ligas com propriedades precisamente controladas que são impossíveis de alcançar por métodos tradicionais de fabricação em massa. Isso permite a engenharia de implantes médicos avançados, eletrônicos de próxima geração e componentes de alto desempenho.

O PVD não é meramente uma tecnologia de revestimento no reino nano; é uma ferramenta primária de fabricação. Ele dá aos pesquisadores e engenheiros o poder de construir materiais átomo por átomo, controlando sua estrutura e função para aproveitar os "efeitos de tamanho" únicos que emergem na nanoescala.

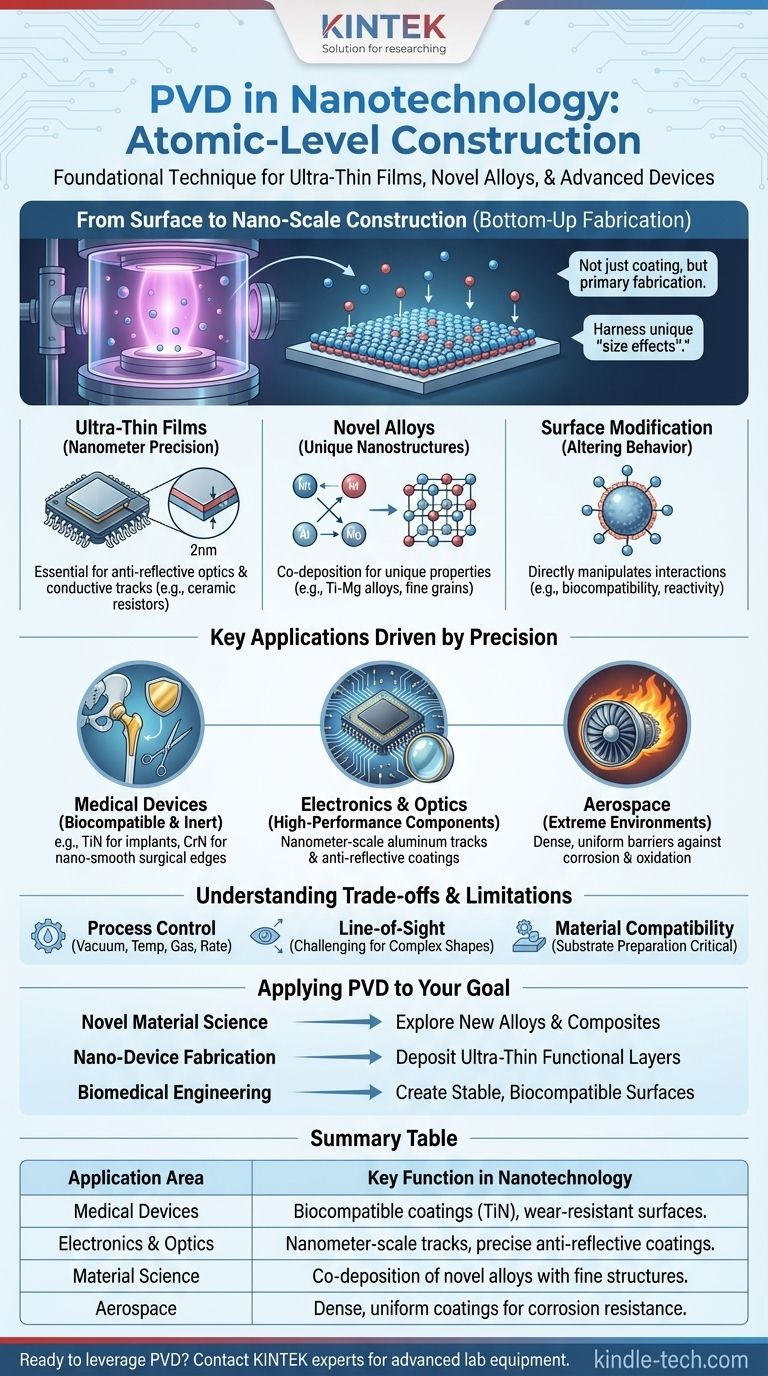

De Revestimento de Superfície à Construção em Nanoescala

Embora o PVD seja amplamente conhecido por aplicar revestimentos duráveis em objetos grandes, como ferramentas e peças de motor, seu papel na nanotecnologia é fundamentalmente diferente. Ele transiciona de um método de tratamento de superfície para um processo de fabricação de baixo para cima (bottom-up).

Criação de Filmes Ultrafinos Funcionais

O PVD deposita material uma camada atômica de cada vez. Essa precisão é a chave para criar filmes com apenas alguns nanômetros de espessura, onde as propriedades do filme são dominadas por sua escala minúscula.

Isso é essencial para aplicações como revestimentos cerâmicos antirreflexo em óticas ou as trilhas condutoras de alumínio incrivelmente finas necessárias para circuitos microeletrônicos modernos.

Engenharia de Ligas e Materiais Inovadores

O PVD permite a co-deposição de múltiplos elementos simultaneamente. Esse processo pode criar ligas únicas, como titânio-magnésio, que não podem ser produzidas por fusão e fundição convencionais (metalurgia de lingotes).

Os materiais resultantes frequentemente exibem tamanhos de grão finos e solubilidades estendidas, o que significa que os átomos estão dispostos em nanoestruturas novas e altamente controladas. Isso desbloqueia propriedades de materiais totalmente novas.

Modificação da Superfície de Nanomateriais

Técnicas de PVD, como a pulverização catódica (magnetron sputtering), podem ser usadas para aplicar um revestimento de filme fino diretamente sobre nanomateriais existentes, como nanopartículas.

Essa modificação de superfície pode mudar fundamentalmente o comportamento do nanomaterial. Um revestimento pode tornar uma partícula biocompatível, alterar sua reatividade química ou mudar a forma como interage com a luz, manipulando diretamente seus "efeitos de tamanho".

Aplicações Chave Impulsionadas pela Precisão do PVD

A capacidade de controlar a matéria na nanoescala permite que o PVD impulsione a inovação em vários campos de alta tecnologia.

Dispositivos Médicos Avançados e Biocompatíveis

O PVD é fundamental para implantes médicos. Revestimentos como o Nitreto de Titânio (TiN) são aplicados em próteses, criando uma superfície inerte e biocompatível que previne a rejeição pelo corpo.

Para instrumentos cirúrgicos, revestimentos como o Nitreto de Cromo (CrN) fornecem uma borda nano-suave e ultradura que mantém o fio e resiste à corrosão, mesmo através de ciclos repetidos de esterilização em alta temperatura.

Eletrônicos e Ópticas de Próxima Geração

À medida que os componentes eletrônicos encolhem, a precisão do PVD torna-se inegociável. É usado para depositar as trilhas de alumínio e os resistores cerâmicos em escala nanométrica que formam a base dos circuitos integrados.

Em ótica, o PVD é usado para criar revestimentos antirreflexo onde a espessura do filme deve ser controlada com precisão nanométrica para cancelar efetivamente as ondas de luz.

Melhoria do Desempenho em Ambientes Extremos

Na indústria aeroespacial, os revestimentos PVD fornecem resistência essencial à corrosão e oxidação para componentes como pás de turbinas a gás.

A estrutura nano densa e uniforme de um revestimento PVD cria uma barreira impecável, impedindo que agentes corrosivos encontrem pontos fracos microscópicos que existiriam em um revestimento menos controlado.

Entendendo as Compensações e Limitações

Embora poderoso, o PVD é um processo altamente técnico com restrições específicas que devem ser compreendidas para ser usado efetivamente na nanoescala.

O Papel Crítico do Controle do Processo

Atingir resultados em escala nanométrica requer controle meticuloso sobre variáveis do processo, como pressão de vácuo, temperatura, composição do gás e taxa de deposição. O PVD não é uma única técnica, mas uma família de processos, e o sucesso depende do ajuste perfeito desses parâmetros.

Deposição por Linha de Visada

A maioria dos processos de PVD é de linha de visada (line-of-sight), o que significa que o material de revestimento viaja em linha reta da fonte para o substrato. Isso pode tornar desafiador revestir uniformemente nanoestruturas tridimensionais complexas com altas razões de aspecto.

Compatibilidade de Material e Substrato

A escolha dos materiais é uma consideração chave. Nem todos os materiais podem ser facilmente vaporizados e depositados, e a adesão do revestimento depende fortemente do material do substrato ao qual está sendo aplicado. A preparação do substrato é uma etapa crítica para um nanorrevestimento bem-sucedido.

Aplicando PVD ao Seu Objetivo de Nanotecnologia

Sua abordagem ao PVD deve ser guiada pelo seu objetivo final.

- Se seu foco principal for ciência de materiais inovadores: Use PVD para co-deposição para explorar e criar novas ligas e compósitos com nanoestruturas e propriedades únicas indisponíveis por meios convencionais.

- Se seu foco principal for fabricação de nano-dispositivos: Aproveite a precisão do PVD para depositar as camadas funcionais ultrafinas necessárias para eletrônicos avançados, sensores e sistemas ópticos.

- Se seu foco principal for engenharia biomédica: Empregue o PVD para criar superfícies altamente estáveis, biocompatíveis e resistentes ao desgaste para implantes, ferramentas e instrumentos médicos.

Em última análise, o PVD serve como uma ponte fundamental, permitindo-nos traduzir o design em nível atômico em avanços tecnológicos do mundo real.

Tabela de Resumo:

| Área de Aplicação do PVD | Função Chave em Nanotecnologia |

|---|---|

| Dispositivos Médicos | Cria revestimentos biocompatíveis (ex: TiN) para implantes e superfícies resistentes ao desgaste para instrumentos cirúrgicos. |

| Eletrônicos e Ópticas | Deposita trilhas condutoras em escala nanométrica e revestimentos antirreflexo com controle preciso de espessura. |

| Ciência dos Materiais | Possibilita a co-deposição de ligas inovadoras (ex: Ti-Mg) com estruturas de grão finas e solubilidade estendida. |

| Componentes Aeroespaciais | Fornece revestimentos nanostruturados densos e uniformes para resistência à corrosão e oxidação em ambientes extremos. |

Pronto para alavancar o PVD em seus projetos de nanotecnologia? Na KINTEK, somos especializados em equipamentos de laboratório avançados e consumíveis adaptados para fabricação precisa em nanoescala. Se você está desenvolvendo implantes médicos de próxima geração, eletrônicos de alto desempenho ou materiais inovadores, nossa experiência em sistemas PVD pode ajudá-lo a alcançar o controle em nível atômico e desbloquear propriedades de materiais exclusivas. Contate nossos especialistas hoje para discutir como podemos apoiar os objetivos de inovação do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- Como crescem os diamantes CVD? Um Guia Passo a Passo para a Criação de Diamantes Cultivados em Laboratório

- Como calcular a cobertura de tinta? Um Guia Prático para Estimativa Precisa de Material

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia

- O que é o processo de deposição de revestimento? Um Guia Passo a Passo para a Engenharia de Filmes Finos

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza